在工业 4.0 与智能制造的浪潮下,传统工具管理模式正面临前所未有的挑战。某汽车制造企业曾因工具遗失导致生产线停工 2 小时,直接经济损失超百万元;某电力检修团队每月花费 120 小时人工盘点工具,效率低下且误差率高达 8%。这些数据揭示了传统工具管理的 "三大痛点":定位难、追溯难、效率低。而 RFID 智能工具柜的出现,正以物联网与人工智能技术重构工具管理的底层逻辑,成为企业降本增效的关键利器。

一、技术解构:RFID 智能工具柜的核心能力

RFID 智能工具柜并非简单的硬件升级,而是融合感知、计算、交互三大核心技术的智能系统。其技术架构可拆解为三层:

1. 底层感知层:多维识别技术

采用 UHF 超高频与 HF 高频双频识别方案,实现性能与精度的平衡。超高频 RFID 支持 6 米内批量读取,适用于工具快速出入库场景,某电子厂借此将整箱工具取用时间从 5 分钟缩短至 15 秒;高频 RFID 则实现厘米级精准定位,某实验室利用其完成精密仪器的毫米级防移位监测。更先进的智能工具柜集成压力传感器与红外矩阵,当工具被异常取出时,可触发三级报警(声光警示、短信推送、系统锁定)。

2. 中层计算层:边缘智能决策

内置 AI 边缘计算模块,实现数据本地处理。某机械加工厂的工具柜通过机器学习分析 20 万条使用记录,建立 "工具使用 - 人员 - 任务" 关联模型,当员工领取特定工具时,系统自动推送匹配的操作指南与安全规程。预测性维护算法则实时监测工具状态,当某电力企业的绝缘手套使用次数达预警阈值时,系统提前 72 小时触发更换提醒,将设备故障率降低 40%。

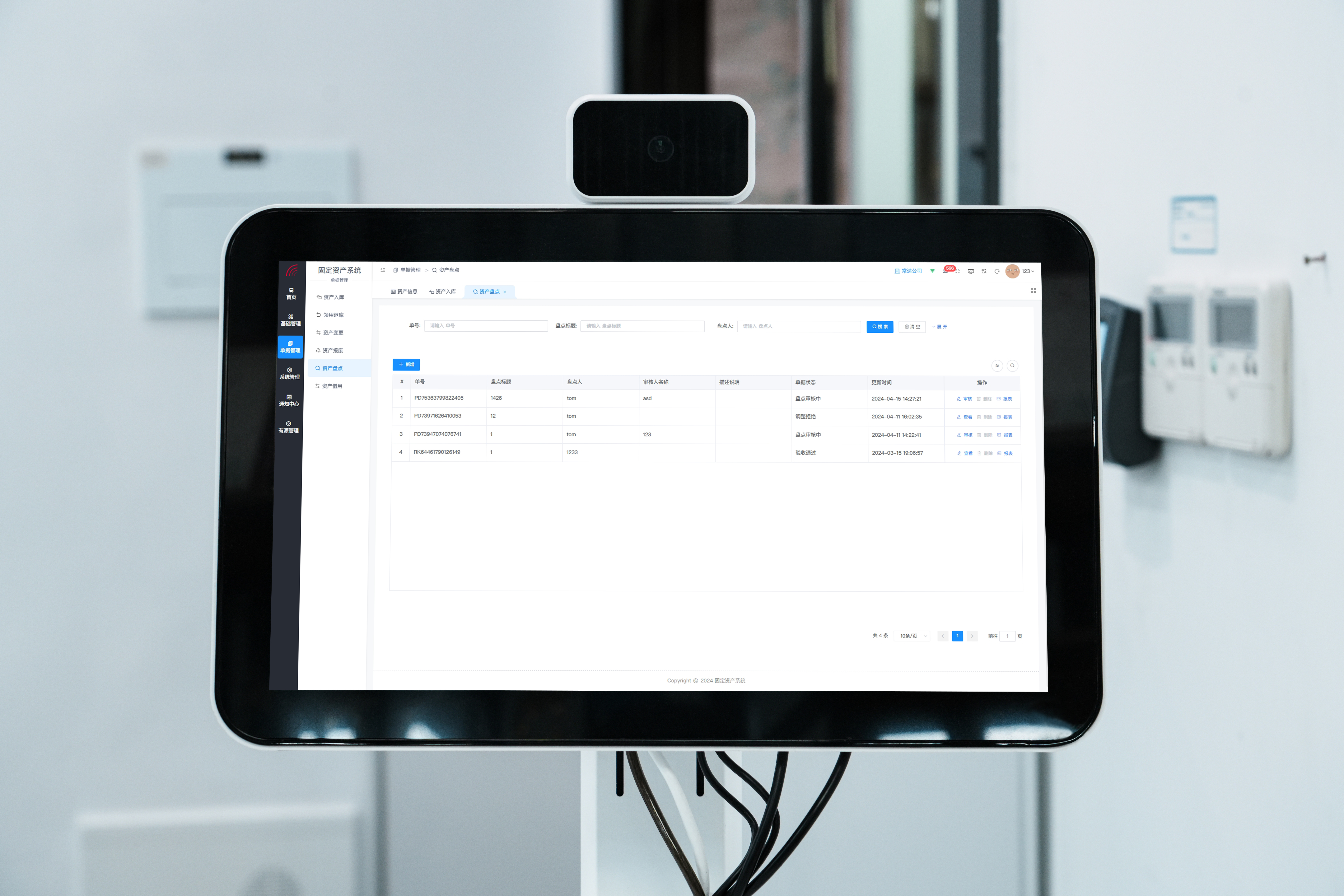

3. 上层交互层:全场景协同生态

支持多端数据互通,通过 API 接口与企业 ERP、MES 系统无缝对接。某汽车主机厂将工具柜数据接入生产管理系统,当装配线需要特定工具时,系统自动生成领料单并推送至工具柜,使工具流转效率提升 60%。移动端应用则实现远程管控,运维人员可通过手机 NFC 功能完成工具借还,某高铁检修段借此将夜间作业响应时间从 30 分钟缩短至 5 分钟。

二、场景革命:六大行业的智能工具管理实践

RFID 智能工具柜的价值释放,呈现明显的行业差异化特征:

1. 汽车制造:生产节拍的精准把控

某新能源汽车工厂部署的智能工具柜,采用 "工具 - 工序 - 车型" 三维绑定模式。当特定车型进入生产线时,系统自动点亮对应工具位指示灯,指引工人快速取件。工具内置的温度传感器实时监测扭矩扳手工作状态,当数据异常时自动触发工序暂停,避免因工具误差导致的返工。该系统使单台车辆装配时间缩短 8 分钟,年节省返工成本超千万元。

2. 电力检修:安全作业的数字化保障

国家电网某检修中心的智能工具柜,内置 RFID 身份认证与生物识别双重校验。当检修人员领取绝缘靴时,系统自动核查其安全培训记录与健康档案,若存在未通过考核或过敏史,则禁止取用并触发预警。工具柜还集成区块链存证功能,将每次取用、归还操作上链,确保电力作业全流程可追溯,使安全事故发生率下降 75%。

3. 航空维修:高价值工具的全生命周期管理

某航空公司机库的智能工具柜,为每件精密测量仪器配备抗金属标签,标签内置陀螺仪监测工具姿态。当工具发生剧烈震动(如高空坠落)时,系统立即锁定该工具并生成损坏报告。预测性维护模块通过分析 10 万 + 小时的使用数据,提前预测工具寿命,将定期维护改为状态维护,使工具更换成本降低 35%。

4. 建筑施工:流动工具的高效管控

中建系统某项目部的移动智能工具柜,采用模块化设计适应工地场景。柜体配备太阳能供电系统与 5G 通信模块,支持在无网络环境下离线运行 72 小时。工具柜内置的 AI 视觉识别模块,可自动识别安全帽、安全带等个人防护装备的磨损程度,当某工地的安全绳检测到纤维断裂时,系统立即触发报废提醒,避免因装备老化导致的安全事故。

5. 医疗急救:应急物资的秒级响应

某三甲医院急诊中心的智能急救柜,实现 "急救场景 - 物资包 - 患者" 智能匹配。当接诊心梗患者时,系统自动弹出包含除颤仪、硝酸甘油等物资的急救包,并通过 RFID 定位指引医护人员快速取用。柜体内部的温湿度传感器确保药品存储环境合规,当某批次溶栓药物存储温度超标时,系统立即隔离该药品并通知药房,避免医疗事故风险。

6. 教育实训:教学工具的智能化管理

某职业院校实训车间的智能工具柜,与教学管理系统深度集成。学生刷卡取用工具时,系统自动关联实训课程内容,并推送操作视频教程。工具柜内置的 AI 评分系统,通过分析工具使用轨迹评估操作规范性,某机械加工实训课程因此将学生操作合格率从 78% 提升至 95%。

三、实施路径:从试点到全域部署的策略

企业部署 RFID 智能工具柜需遵循 "价值验证 - 场景扩展 - 生态构建" 的三阶段策略:

1. 试点验证:高价值场景切入

选择工具丢失率高、停工成本大的场景试点。某电子组装厂先在 SMT 生产线部署智能工具柜,针对价值超 5 万元的贴片机吸嘴进行管理,3 个月内将吸嘴丢失率从 4.2% 降至 0.3%,验证技术可行性后再全厂推广。

2. 场景扩展:标准化复制

建立工具标签选型标准:金属工具采用微带天线标签(识别距离 6 米),精密仪器采用陶瓷标签(精度 ±2mm)。某汽车集团制定《智能工具柜实施白皮书》,统一 12 个生产基地的部署标准,使单厂部署周期从 60 天缩短至 25 天。

3. 生态构建:数据价值深挖

将工具柜数据接入企业大数据平台,某装备制造企业通过分析工具使用频率,优化工具采购计划,使库存周转率提升 50%。更先进的应用是将工具数据与数字孪生系统结合,某工程机械企业借此实现生产线上百万件工具的虚拟仿真管理,提前预测维护需求。

四、未来趋势:技术融合下的管理进化

随着物联网与人工智能的持续发展,RFID 智能工具柜正朝着三个方向演进:

1. 无源物联网突破

反向散射技术使工具标签无需电池即可工作,某试点项目实现对偏远变电站工具的千米级监测。能量收集技术则利用工具使用时的振动、温差产生电能,某电动工具厂商研发的自供电 RFID 标签,可实现 10 年免维护运行。

2. 生成式 AI 赋能

生成式 AI 根据工具使用数据自动生成操作指南,某航空维修企业借此将新员工培训周期从 3 个月缩短至 1 个月。更前沿的应用是 AI 自主决策,当某工厂的扭矩扳手检测到异常数据时,系统自动生成维修工单并推送至最近的维修站。

3. 元宇宙协同管理

构建工具管理元宇宙空间,某汽车主机厂的工程师可在虚拟环境中查看全球工厂的工具状态,通过 XR 设备远程指导现场人员操作。数字孪生技术实现工具全生命周期仿真,提前验证不同维护策略的效果。

当 RFID 智能工具柜从 "工具存储容器" 进化为 "智能管理中枢",企业正突破传统管理的效能边界。某头部制造企业的实践表明,部署该系统后工具丢失成本下降 90%,停工待料时间减少 75%,更通过数据资产化获得政府数字化转型补贴。在工业 4.0 的浪潮中,能否构建智能化的工具管理体系,正成为衡量企业竞争力的重要标尺。对于正在数字化转型的企业而言,启动这场工具管理革命,或许正是赢得未来竞争的关键一步。

审核编辑 黄宇

-

RFID

+关注

关注

392文章

6478浏览量

242998

发布评论请先 登录

工程机械行业工具管理破局之战:揭秘RFID智能库房如何终结跨区流转困局

RFID智能工具柜:重构工具管理的智能化范式?

电力行业新助力:RFID智能工具车助力电力设备盘点与维护

RFID智能柜:医疗教育社康的“工具神经网”

RFID 系统与智能工具柜:重构社康、图书馆与医疗行业的资产管理范式

工业安全保卫战:RFID 工具柜的全链路管控密码

RFID 智能工具柜:工业 4.0 时代的工具管理革命

RFID 智能工具柜:工业 4.0 时代的工具管理革命

评论