行业转型痛点

工艺黑箱化:温度/压力曲线依赖老师傅经验,良品率波动大

故障被动响应:轴承过载、液压泄漏等突发停机,损失高昂

能效无优化:保温阶段持续满功率加热,能耗浪费显著

管理粗放化:纸质记录生产参数,质量追溯效率低

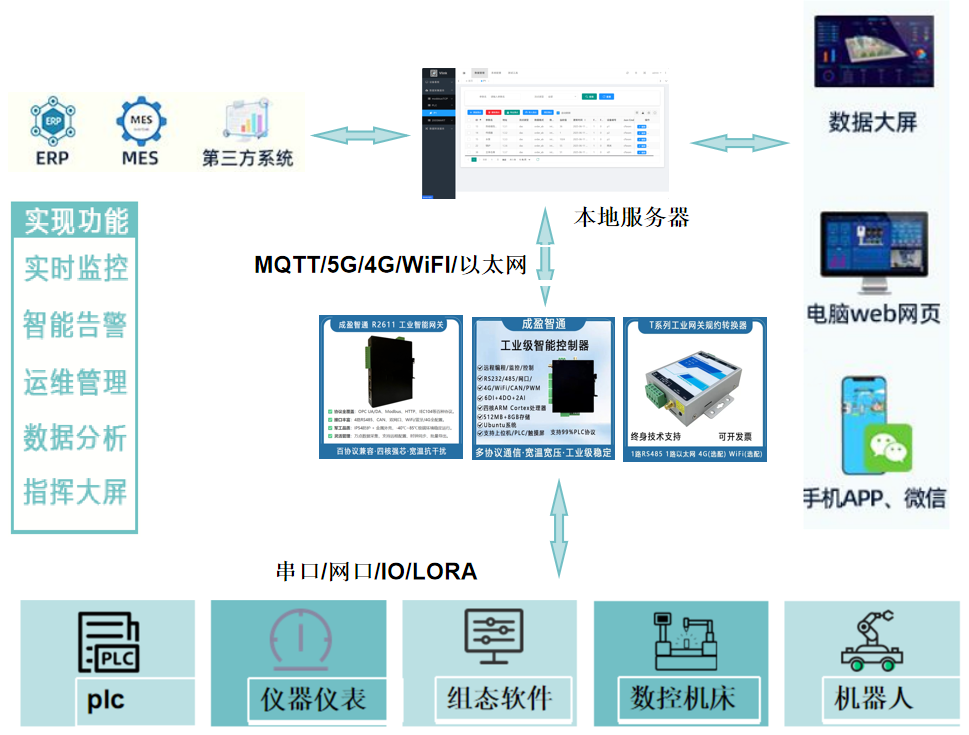

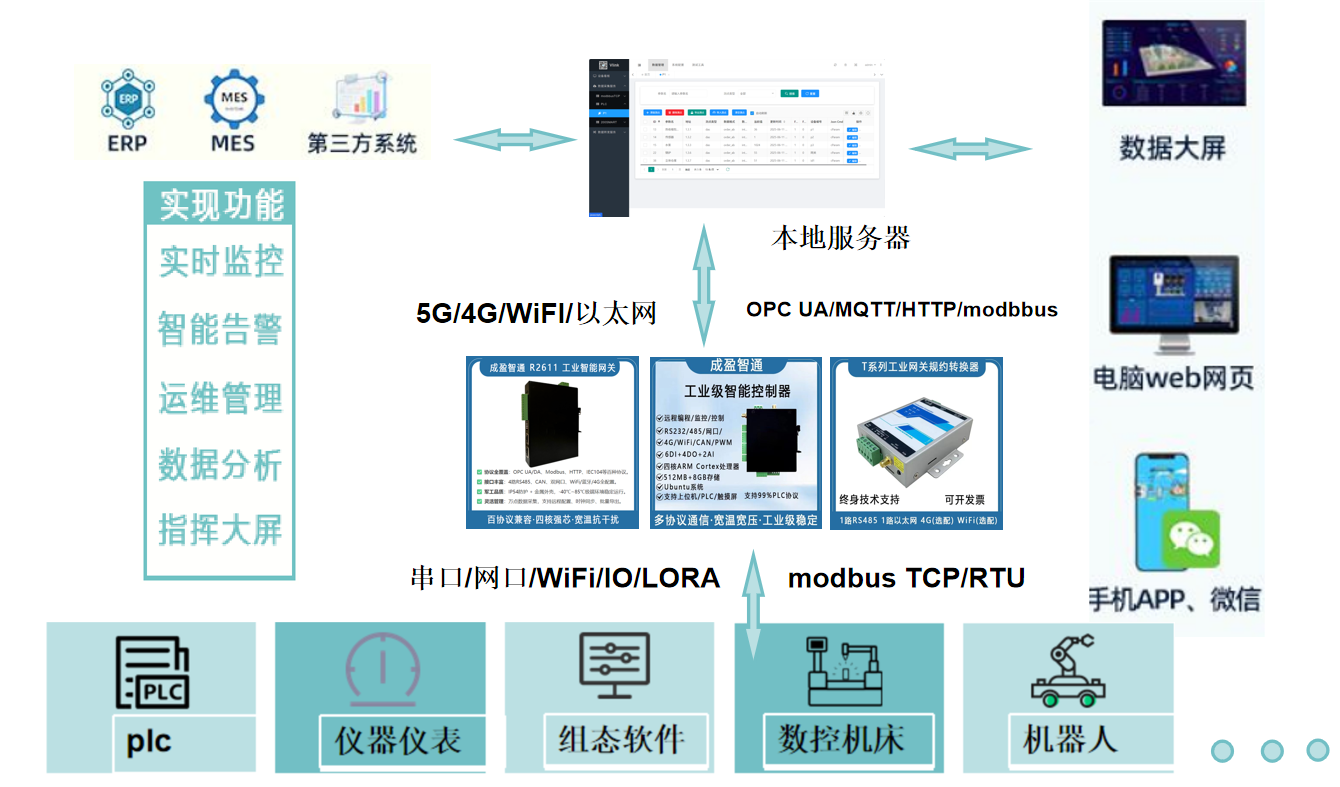

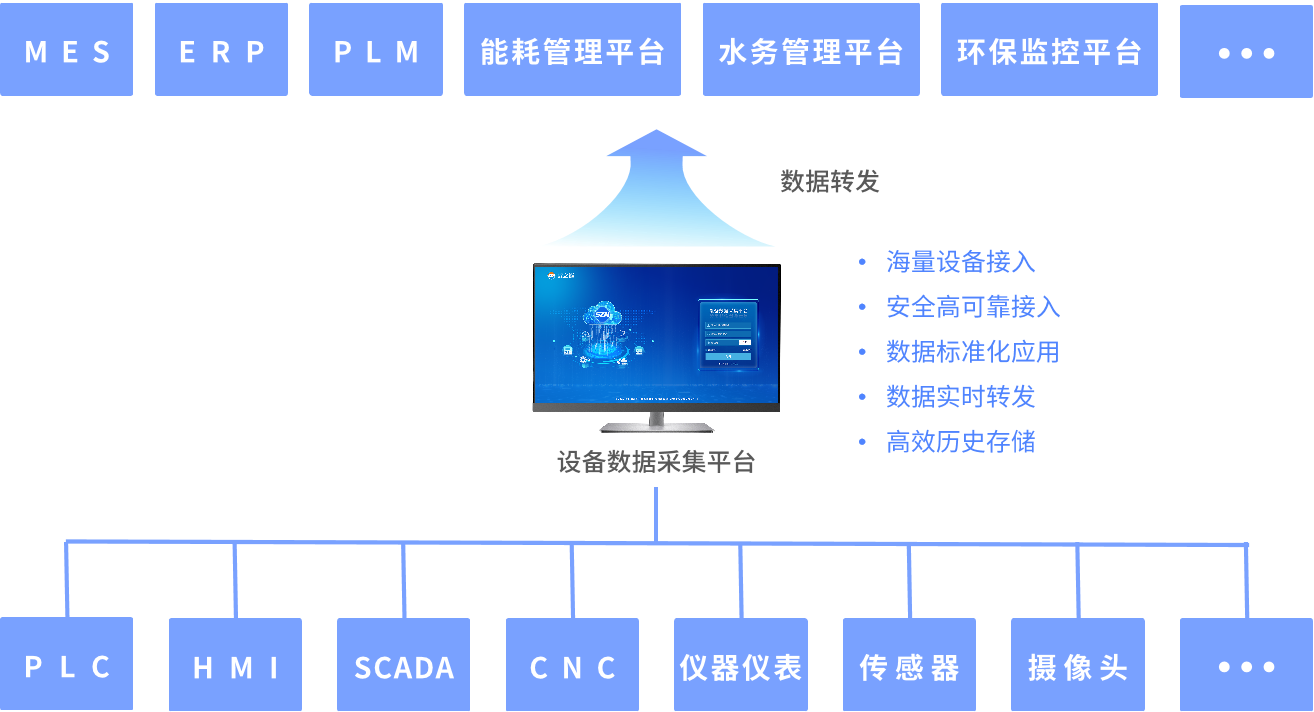

技术架构:端-边-云协同

核心层功能

层级 技术要素 解决痛点

设备层 温度/压力/振动传感器植入 实时捕获工艺波动

平台层 工艺知识库+深度学习模型 自动优化保压曲线参数

应用层 三维数字孪生体同步实体机状态 远程诊断机械结构应力异常

实施路径:三阶落地

设备物联化

加装无线振动传感器,监测主轴轴承健康状态

数据价值化

工艺优化:关联温度均匀性与产品翘曲率,推荐最佳升温速率

预测维护:建立液压系统压力-流量模型,预警密封件老化

能耗管理:识别保温时段功率冗余,自动切换节能模式

安全体系化

工业防火墙隔离OT/IT网络

操作指令双因子认证

等保三级合规数据存储

场景化价值实现

汽车内饰成型车间

缺陷率下降:温度闭环控制解决表皮褶皱问题

换模时间缩短:远程预调参数,切换产品耗时减少40%

备件精准管理:液压阀寿命预测,库存周转率提升

复合板材生产线

能耗降低:根据板材厚度动态调整压力曲线,省电20%

工艺传承:老师傅经验固化成300+条工艺规则库

方案优势

零停工改造:网关旁路接入,不影响现有生产

军工级可靠:-30℃~75℃宽温运行,抗电磁干扰

生态兼容性:支持OPC UA/Modbus/Profinet等协议

敏捷交付:从部署到上线≤15天

审核编辑 黄宇

-

plc

+关注

关注

5037文章

13999浏览量

475642 -

互联网

+关注

关注

55文章

11256浏览量

106738 -

远程监控

+关注

关注

2文章

1500浏览量

31265

发布评论请先 登录

热压机 PLC 数据边缘采集:基于工业互联网的高温设备远程监控方案

热压机 PLC 数据边缘采集:基于工业互联网的高温设备远程监控方案

评论