电化学传感器的使用寿命是一个复杂且高度可变的因素,没有统一的答案。它可以从几个月到几年不等,甚至更长,主要取决于以下几个关键方面:

核心影响因素

传感器本身的设计和材料:

电极材料:贵金属电极(如金、铂)通常比碳电极更稳定、寿命更长。

电解液:水溶液电解液可能因蒸发、泄漏或污染而失效;凝胶或固态电解质通常更耐用,寿命更长。

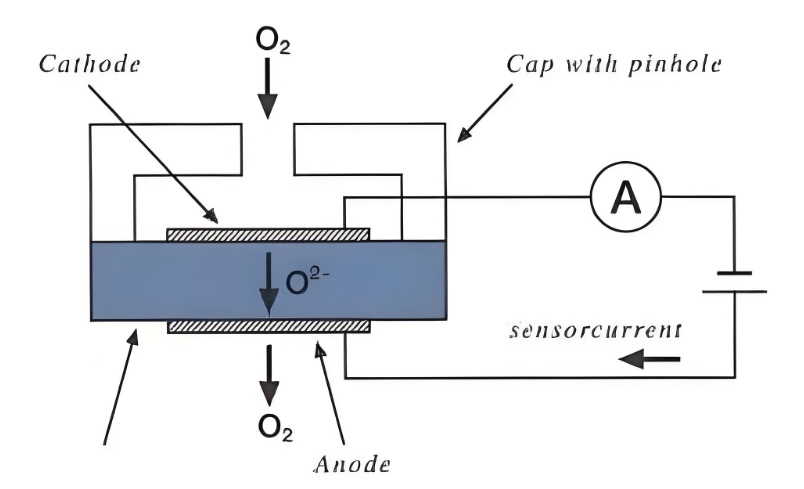

隔膜:用于选择性透过目标气体的隔膜(如PTFE)。膜可能被堵塞、污染、干燥或物理损坏,导致响应下降或失效。疏水性膜通常更耐湿度和污染物影响。

催化剂:催化剂的活性会随着时间推移而逐渐降低(中毒、烧结、流失),导致灵敏度下降。

制造工艺和质量:密封性、内部结构设计、材料纯净度等直接影响长期稳定性。

目标分析物及其浓度:

高浓度暴露:持续暴露于高浓度的目标气体中会加速电极催化剂的老化和消耗,缩短寿命。脉冲式或间歇性暴露通常比连续高浓度暴露对寿命影响小。

反应产物:某些电化学反应产生的副产物可能不可逆地吸附在电极表面或污染电解液,导致性能下降。

工作环境条件:

使催化剂中毒:如硫化氢、硅氧烷、卤素化合物等能不可逆地破坏催化剂活性。

抑制反应:竞争性地吸附在电极上。

腐蚀或污染:损坏传感器内部材料。

温度:高温会加速化学反应、电解液蒸发、材料老化以及隔膜变形。低温可能导致电解液冻结或粘度增加,响应变慢甚至损坏传感器。通常建议在室温(20-25°C)下工作以获得最佳寿命。

湿度:极低湿度可能导致隔膜干燥、开裂;极高湿度可能导致水汽凝结在膜上,阻碍气体扩散,或稀释电解液。传感器通常有特定的工作湿度范围。

压力:剧烈或频繁的压力波动可能影响传感器内部结构或密封性。

化学干扰物:环境中存在的其他气体或蒸气可能:

物理因素:粉尘、油污、水滴等可能堵塞隔膜或污染传感器表面。

操作条件:

偏置电压:施加在电极上的电压过高会加速电极腐蚀或引发不必要的副反应;电压过低则可能导致响应不足。

工作模式:连续工作比间歇工作消耗更快。

过载:暴露于远超过量程的浓度会严重损害传感器。

使用寿命的典型范围(仅供参考,具体需看型号和厂家数据)

工业固定式气体检测仪中的传感器:通常设计寿命在1.5年到3年左右,部分在理想条件下可达5年甚至更长(如某些氧气传感器)。

便携式气体检测仪中的传感器:寿命通常稍短,可能在1年到2年左右,因为使用环境更恶劣,且可能面临更多冲击和振动。

特定气体差异:

氧气传感器:寿命通常较长(2-5年甚至更长)。

一氧化碳传感器:主流产品寿命一般在2-3年。

硫化氢传感器:寿命相对较短(1-2年),因为H?S本身对许多催化剂有毒性。

有毒气体传感器(如Cl?, SO?, NO?, NH?等):寿命一般在1.5-3年,受干扰物影响较大。

VOC传感器:寿命变化很大,取决于具体检测物质和传感器设计。

如何判断传感器寿命结束或需要更换?

性能显著下降:

响应时间明显变慢。

灵敏度大幅降低(校准后仍无法达到目标浓度响应)。

基线电流不稳定或漂移过大。

零点漂移严重。

线性度变差。

无法通过校准:在校准过程中,即使调整跨度电位器也无法使传感器输出达到标准气体的预期值。

达到制造商建议的更换期限:这是最简单直接的依据,厂家会根据设计和测试给出推荐寿命。

物理损坏:如电解液泄漏、隔膜明显破损、外壳破裂等。

延长电化学传感器寿命的建议

遵循制造商指南:仔细阅读并遵守说明书中的操作、存储、校准和维护要求。

避免极端环境:尽可能在推荐的温湿度范围内使用和存储。避免过高浓度的目标气体和已知的干扰物。

定期校准和功能测试:按照法规或制造商要求进行定期校准(如每3-6个月),并使用测试气体进行功能测试(如每天或每周)。

正确存储:长期不使用时,应在推荐的条件下(如低温、干燥、无目标气体环境)存放,有些传感器可能需要密封帽。

保持清洁:防止灰尘、油污、水滴等堵塞传感器隔膜。

避免物理冲击和振动:小心操作仪器。

及时更换:一旦发现性能下降或达到更换期限,应及时更换传感器。

总结

电化学传感器的寿命是多种因素综合作用的结果。虽然制造商通常会提供一个标称寿命(如2年),但实际使用寿命可能因具体应用环境、使用方式和维护状况而有很大差异。定期校准和维护是监测传感器状态、确保测量准确性和及时判断是否需要更换的关键。在选择和使用传感器时,务必参考具体型号的制造商手册和技术规格。

对于关键安全应用,切勿仅依赖标称寿命,应通过严格的性能测试(校准、功能测试)来确定传感器是否仍处于可用状态。

-

材料

+关注

关注

3文章

1351浏览量

27976 -

电化学传感器

+关注

关注

3文章

78浏览量

15542

发布评论请先 登录

【科普】电化学传感器使用寿命影响因素

【科普】电化学传感器使用寿命影响因素

评论