远程数据采集控制器,作为工业物联网的“神经末梢”,激活PLC自控的智能联动时代。不仅是技术集成的硬件产品,更是重构生产关系的数字化枢纽。

当工厂里的每台设备、农田中的每个传感器、家庭里的每个电器都通过控制器接入智能网络,物理世界的运行规则将被重新定义。这种变革既需要技术创新突破,也需要标准体系完善,更需要各行业打破数据孤岛,共同构建万物互联的智能生态。

一、它是什么?—— 数据触角的终极延伸

远程数据采集控制器(简称RTU或远程IO),是工业自动化与物联网(IIoT)融合的关键硬件。其本质是一个嵌入式智能终端,部署在设备现场(如水泵房、配电室、野外井站),核心使命可概括为:

核心能力拆解:

1. 广域连接:

- 兼容传感器(温度/压力/液位)、仪表(电能表/流量计)、执行器(阀门/电机)等设备信号接入。

- 支持4G/5G/NB-IoT/LoRa等无线通信,突破布线限制,覆盖偏远区域。

2. 边缘智能:

- 本地执行逻辑控制(如“液位>80%自动关阀”),降低云端依赖。

- 数据预处理(滤波、压缩),节省网络带宽。

3. 双向管控:

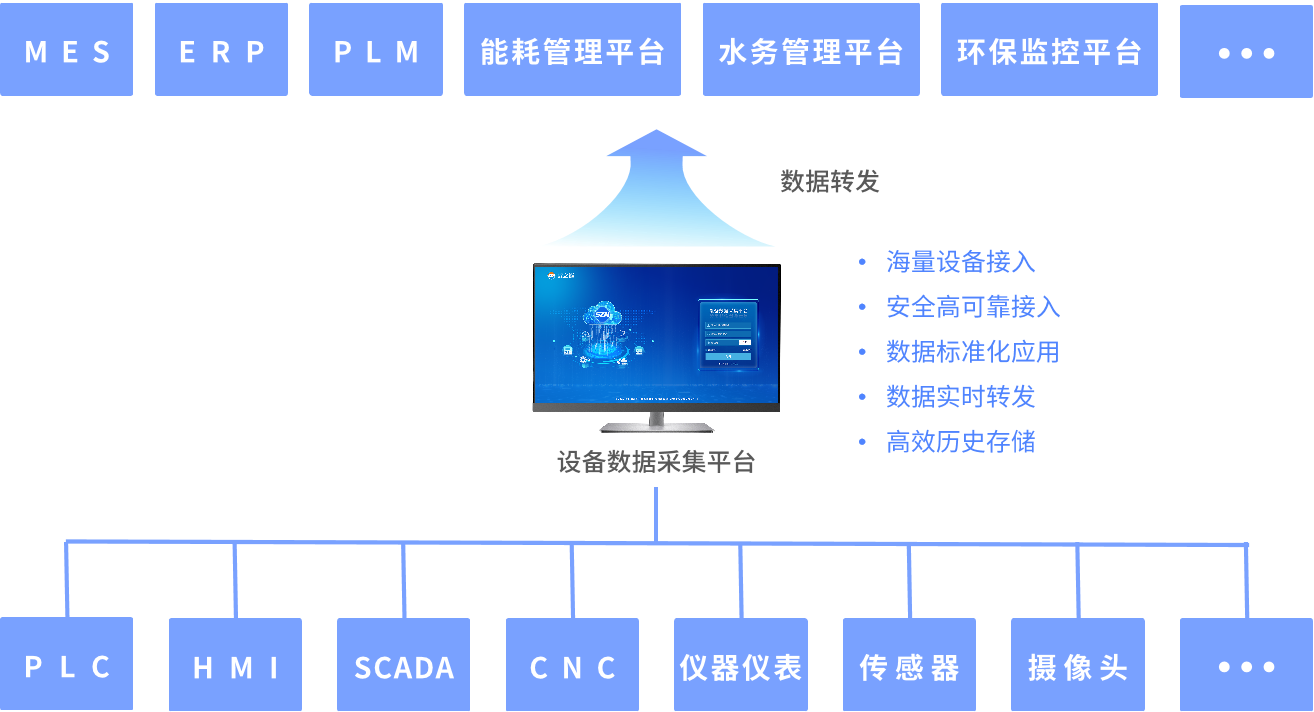

- 将现场数据实时上传至云平台或SCADA系统。

- 接收远程指令反向控制设备(如远程启停泵)。

二、与PLC自控系统:互补共生,而非替代

许多用户困惑:RTU与PLC是否功能重叠? 答案是否定的——二者在工业自动化中扮演不同角色:

维度:PLC(可编程逻辑控制器),远程数据采集控制器(RTU)

核心定位:本地高速逻辑控制,远程数据透传+轻量控制

部署场景:工厂产线、集中设备群,分散点位(井站、管道、野外设备)

环境适应性:标准工业环境(-20℃~60℃),极端环境(-40℃~85℃/IP68防护)

典型联动模式:PLC作为本地控制大脑,RTU为其提供远端数据+执行指令

? 协同案例:智慧水务泵站

- RTU:采集水源井水位、管网压力、泵电流数据,通过4G上传至云平台。

- PLC:接收平台优化指令,控制水泵变频运行,实现恒压供水。

- 智能联动:当RTU检测到管道压力骤降,立即触发PLC启动备用泵,同时推送泄漏告警。

三、智能联动的核心价值:从“自动化”到“智慧化”

RTU的价值不仅是传输数据,更在于打通设备孤岛,实现跨系统协同:

1. 场景化智能策略

- 农业灌溉:

根据土壤湿度传感器、农业气象站等设备,获取农田情况,当土壤湿度过低时,RTU远程开启电磁阀,自动执行灌溉作业;当土壤湿度达到某一数值后,关闭电磁阀,保持关闭,完成一次灌溉作业。

- 能耗管理:

RTU实时监测产线用电,当峰值超限时,自动调节非关键设备功率,避免电费惩罚。

2. 预测性维护闭环

- RTU采集电机振动+温度数据 → 边缘计算判断异常 → 通知PLC降频运行 → 推送维保工单至管理系统。

3. 应急联动加速

- 化工厂泄漏场景:

气体传感器报警 → RTU秒级关阀+启动风机 → 同步通知PLC停机 → 推送应急信息至责任人,响应速度比人工操作快90%。

四、行业应用图谱:解决“看不见、管不着”的痛点

智慧水务:水源井监控、管网漏损定位,爆管响应时间缩短至5分钟,节水20%+;

新能源:光伏电站组串监测、储能SOC均衡,发电效率提升8%,故障定位效率提升70%;

智能建筑:消防水箱液位联动水泵、空调负荷调节,规避消防隐患,中央空调节能25%;

环保监测:污水厂曝气池DO值联动风机转速,溶解氧控制精度达0.1mg/L,电费下降30%;

智慧农业:大棚温湿度联动卷帘/喷雾,作物增产15%,人工干预减少90%;

远程数据采集控制器,正在成为工业数字化转型的“沉默基石”。让散布角落的设备发声,让PLC控制策略拥有全域视野,更让数据驱动决策从理想照进现实。在万物互联的智能时代,RTU的价值远不止于连接——它是构建“感知-分析-执行”闭环的关键枢纽,更是激活工业全链路智能的神经节点。

-

控制器

+关注

关注

114文章

17168浏览量

184949 -

plc

+关注

关注

5037文章

14003浏览量

475756 -

远程数据采集

+关注

关注

0文章

16浏览量

10636

发布评论请先 登录

远程数据采集控制器是什么?PLC自控,智能联动

远程数据采集控制器是什么?PLC自控,智能联动

评论