板对板连接器作为现代电子设备中不可或缺的重要部件,其制造工艺对性能稳定性、尺寸精度和电气传输质量有着极高要求。随着5G通信、智能终端、工业自动化等高端电子领域的发展,板对板连接器的制造难点也日益凸显,成为制约品质与量产效率的重要因素。

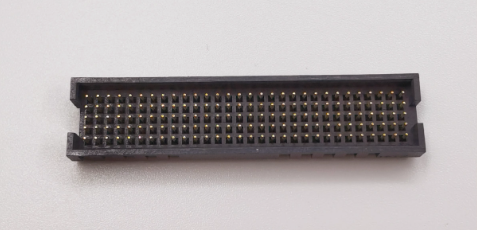

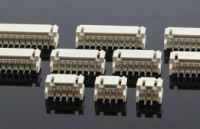

板对板连接器在结构设计方面的复杂性是制造难点之一。为了满足高速传输、小型化和高密度的需求,板对板连接器的针距越来越小、接触点越来越多,结构也日趋复杂,这对模具精度和装配工艺提出了极高挑战。微米级别的配合误差极易导致接触不良,进而影响整个系统的信号稳定性。因此,采用高精密CNC加工及微细模具制造技术,是提升连接器质量的关键路径。

板对板连接器在选材方面也面临挑战。高性能塑料与金属接触件的选择,直接关系到连接器的耐高温、阻燃性、耐磨性与导电性能。特别是在消费类电子设备高频使用场景下,必须兼顾材料的轻薄性与机械强度。铜合金表面镀金或镀锡工艺必须均匀,防止氧化影响接触阻抗,这也对电镀工艺的均匀性和附着力控制提出更高要求。

板对板连接器在焊接工艺方面的难度不容忽视。由于板对板连接器通常应用于PCB板之间的垂直或平行连接,其插针数量众多,焊接位置紧凑,极易出现虚焊、连焊或偏位等问题。为此,SMT自动化贴装技术与AOI检测系统成为保障质量的核心手段。特别是在高速信号传输应用中,必须精确控制阻抗匹配和信号反射,任何微小的焊接缺陷都可能影响整体性能。

板对板连接器的质量检测也是制造环节中难度较大的部分。由于其内部结构复杂且针脚数量众多,传统人工抽检难以全面掌控产品一致性。因此,大量生产中需引入全自动化电气测试、X光检测和高倍显微检查,以实现高良率控制。尤其是对通信和医疗设备等高可靠性领域,产品必须经历多项环境适应性试验,如高低温冲击、插拔寿命试验、振动冲击测试等。

板对板连接器的制造还受到产业链协同效率的制约。从模具设计、材料采购到精密加工、表面处理,每一环节都必须高效协同,才能实现成本可控、交期稳定的目标。数字化制造系统(如MES)与智能品质追溯系统的引入,有助于全面提升制造透明度与管控效率,降低品质波动风险。

板对板连接器制造的每一个细节都蕴含着技术门槛与管理挑战。唯有持续深化技术研发、加强制程工艺创新,才能在激烈的市场竞争中立于不败之地。当前,随着国产替代趋势加速,拥有自主设计与精密制造能力的连接器厂商正迎来发展新机遇。未来,板对板连接器将在更高频、更紧凑、更智能的应用场景中持续进化。

板对板连接器的制造难点并非无法逾越,而是需要系统化的解决方案与长期投入。从设计到量产,从检测到服务,唯有坚持精益求精,才能成就真正的高品质板对板连接器产品,赢得市场和客户的信赖。

-

电子设备

+关注

关注

2文章

2887浏览量

54946 -

板对板连接器

+关注

关注

1文章

159浏览量

23996

发布评论请先 登录

板对板连接器制造的关键挑战与解决策略

板对板连接器制造的关键挑战与解决策略

评论