文章来源:学习那些事

原文作者:小陈婆婆

本文介绍了定向自组装光刻技术的原理以及各种实现方法。

定向自组装光刻技术通过材料科学与自组装工艺的深度融合,正在重构纳米制造的工艺组成。主要内容包含图形结构外延法、化学外延法及图形转移技术。

BCP微相分离

一、嵌段共聚物微相分离原理

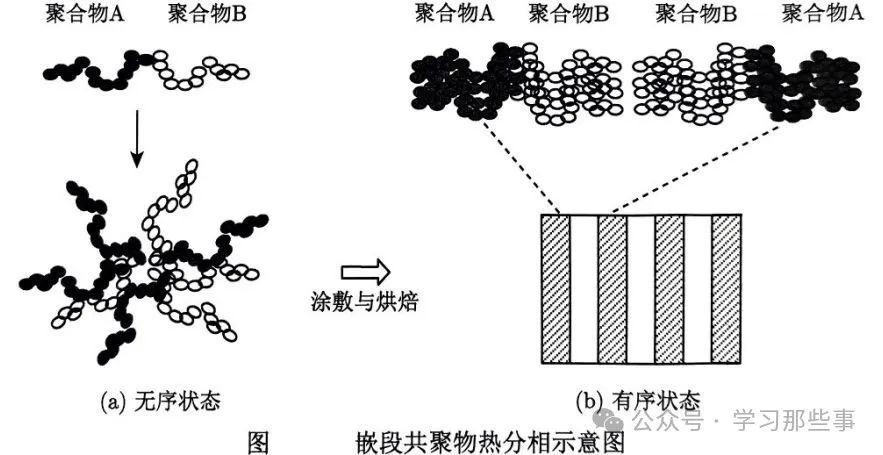

定向自组装光刻技术(DSA)的核心在于利用嵌段共聚物(BCP)的微相分离特性实现纳米结构的自主形成。

以PS-b-PMMA(聚苯乙烯-block-聚甲基丙烯酸甲酯)为例,其相分离行为遵循热力学驱动的自发过程:

1.相分离驱动力

Flory-Huggins相互作用参数(χN)是决定相分离强度的关键参数,其中χ表征两嵌段间的不相容性,N为总聚合度。当χN<10时发生弱相分离,形成无序结构;当χN≥10时发生强相分离,形成有序周期性结构。

2.形态学调控

嵌段体积分数(f)决定相结构:f<0.3时形成PMMA球状相(S相);0.3

层状相(L相)间距(L)由公式L=√(2γ/Δσ)决定,其中γ为界面能,Δσ为应力差。通过调节χ值(如引入含氟单体)可将间距控制在14-40nm。

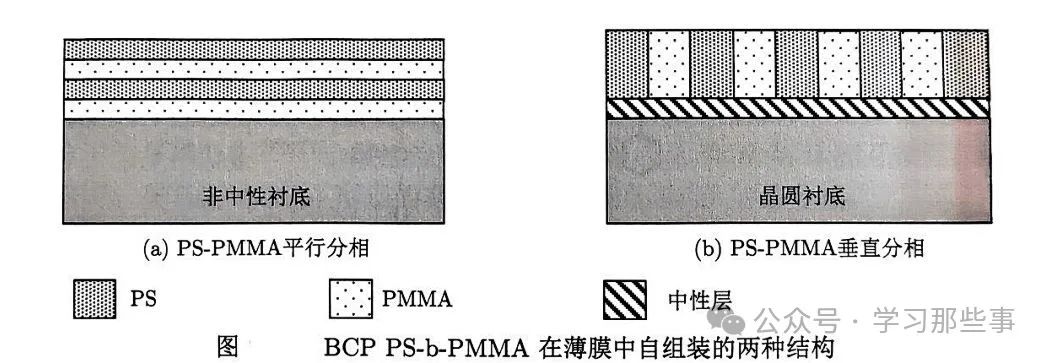

3.界面能工程

衬底表面能调控:通过沉积中性层(如PS-r-PMMA-HEMA无规共聚物)使衬底对PS/PMMA的界面能相等,诱导垂直取向。

取向控制机制:中性层消除界面能各向异性,使相分离方向由衬底平行转为垂直,形成可用于刻蚀的掩模结构。

二、DSA工艺流程与技术实现

DSA工艺通过热退火或溶剂退火实现BCP的自组装,典型流程包含四大关键步骤:

1.中性层制备

材料选择:采用PS-r-PMMA-HEMA无规共聚物,通过调节HEMA含量(5-15mol%)优化润湿性。

沉积工艺:使用等离子体增强化学气相沉积(PECVD)在200℃下生长3-5nm中性层。

2.BCP涂覆与退火

旋涂工艺:以3000rpm旋涂PS-b-PMMA溶液(分子量20k-100k,PS:PMMA=70:30),控制膜厚在20-100nm。

退火条件:采用热退火(180-220℃,2-24小时)或溶剂蒸气退火(SVA),实现亚稳态到稳态的转变。

3.图形诱导方法

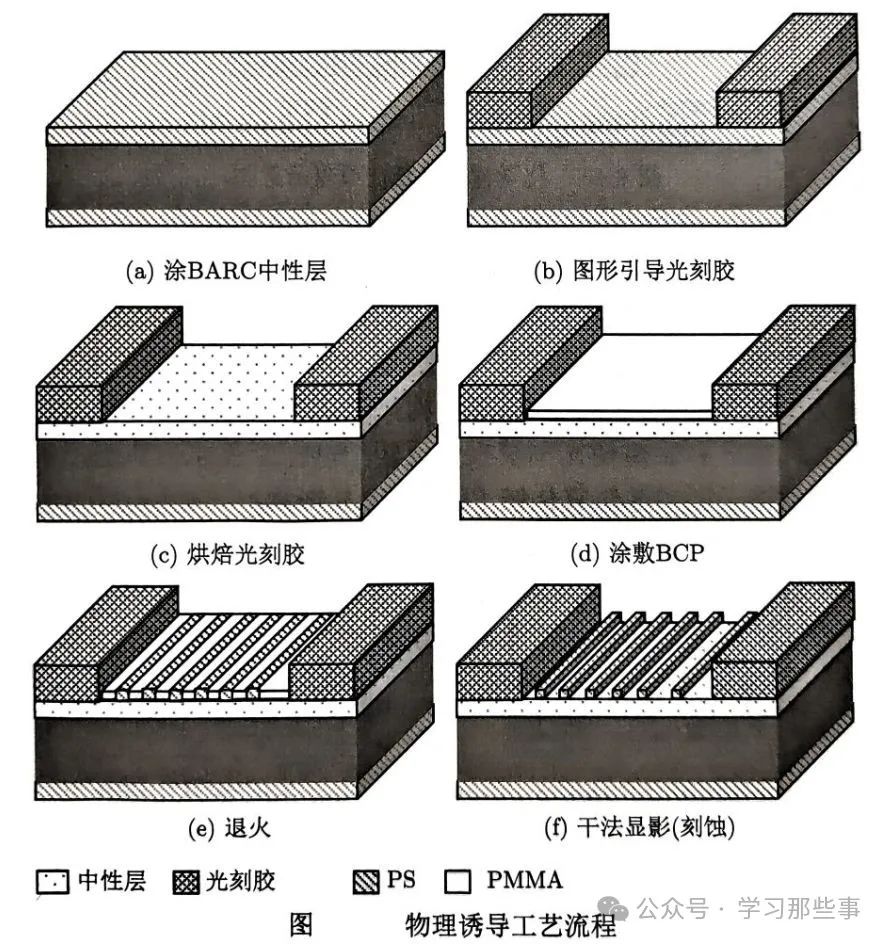

图形结构外延法(Graphoepitaxy):

原理:利用预先制备的沟槽侧壁引导BCP取向,沟槽宽度(W)与周期(L)需满足W=nL±Δ(Δ为容差)。

应用:实现线宽粗糙度(LWR)<10%的密集线阵列。

化学衬底外延法(Chemoepitaxy):

原理:通过化学预图案(如CPS矩阵)提供取向引导,化学对比度需>0.5。

优势:可实现三维复杂结构的精确控制。

4.图形转移与刻蚀:

选择性去除:采用O?等离子体刻蚀去除PMMA相(刻蚀速率50nm/min),保留PS相作为掩模。

刻蚀传递:以PS掩模刻蚀SiO?(CF?/CHF?气体,选择比5:1),实现10nm以下特征尺寸。

三、技术优势与挑战

1.优势分析

分辨率突破:理论分辨率达5nm,超越传统光刻极限。周期性结构均匀性(3σ)<5%,优于电子束光刻。

成本效益:设备投资成本仅为EUV的1/5,耗材成本降低60%。吞吐量达100wph(晶圆/小时),接近浸没式光刻。

工艺兼容性:可与193nm浸没式光刻集成,形成混合光刻方案。支持3D集成(如TSV、FinFET)的复杂图形化。

2.挑战与对策

缺陷控制:缺陷密度需<0.1cm??,通过优化退火工艺(如两步退火)可降低缺陷密度。引入机器学习算法实时监测退火过程,实现闭环控制。

工艺集成:与现有CMOS流程兼容性需通过材料创新(如开发耐高温BCP)提升。开发自对准多重图案化(SAMP)技术,突破单次曝光限制。

材料开发:新型BCP体系(如PS-b-PDMS)可实现χN>30,间距缩小至10nm。引入响应性嵌段(如偶氮苯),开发光控DSA技术。

物理诱导方式

图形结构外延法(Graphoepitaxy)作为定向自组装光刻(DSA)的关键技术路线,其本质是通过预先制备的物理沟槽引导嵌段共聚物(BCP)实现有序自组装。该方法具有三大核心优势:

工艺简化性:仅需在传统光刻流程中增加一道诱导结构制备工序,无需对现有设备进行大规模改造。兼容193nm浸没式光刻设备,资本支出降低40%以上。

图形保真度:沟槽侧壁提供物理导向,使BCP取向偏差<2°,优于化学外延法的5°。长程有序性(LRO)达毫米级,满足集成电路制造要求。

缺陷抑制能力:沟槽结构有效限制BCP流动,缺陷密度<0.1cm??,较传统光刻降低一个数量级。通过优化沟槽深宽比(AR=H/W),可进一步将缺陷密度降至0.01cm??级别。

一、工艺流程详解

图形结构外延法的工艺流程包含六大关键步骤,每个步骤均需精密控制以确保最终图形质量:

1.中性层沉积

材料选择:采用PS-r-PMMA-HEMA无规共聚物,HEMA含量控制在10mol%以优化润湿性。

沉积工艺:使用等离子体增强化学气相沉积(PECVD)在200℃下生长4nm中性层,厚度均匀性±0.5nm。

2.诱导结构制备

光刻胶选择:选用HSQ(氢硅倍半氧烷)电子束光刻胶,抗高温性能达350℃。

图形化工艺:通过电子束光刻(EBL)制备沟槽,线宽控制精度±3nm,侧壁粗糙度Ra<1nm。

3.烘焙处理

软烘焙:120℃热板烘焙90秒,消除光刻胶溶剂残留。

硬烘焙:180℃热板烘焙120秒,增强光刻胶与衬底粘附力。

4.BCP涂覆

材料选择:采用PS-b-PMMA(分子量50k,PS:PMMA=70:30),溶液浓度2wt%。

旋涂工艺:以3000rpm旋涂60秒,控制膜厚在50nm,厚度均匀性±2nm。

5.热退火处理

退火方式:采用两步退火工艺,先150℃快速退火(30秒),再220℃慢速退火(2小时)。

温度控制:退火腔体温度均匀性±0.5℃,确保BCP均匀分相。

6.干法显影

刻蚀气体:采用O?/CF?混合气体(流量比4:1),功率200W。

刻蚀选择比:PS/PMMA刻蚀选择比达5:1,确保图形精确转移。

二、关键工艺参数优化

实现高精度图形结构外延需突破三大工艺瓶颈:

1.沟槽设计优化

深宽比控制:AR=H/W=2:1时,BCP取向偏差最小。

侧壁角度:通过离子蚀刻(IBE)优化侧壁角度至85-90°,减少BCP流动阻力。

2.退火工艺调控

升温速率:采用5℃/min的慢速升温,避免BCP分相不均匀。

退火时间:通过原位椭偏仪监测BCP分相过程,确定最佳退火时间。

3.缺陷控制策略

气泡抑制:采用真空退火环境,压力<10??Pa,减少气泡缺陷。

颗粒控制:通过HEPA过滤系统,确保退火腔体颗粒浓度。

化学诱导方式

化学外延法(Chemoepitaxy)作为定向自组装光刻(DSA)的关键技术路线,其本质是通过化学预图案引导嵌段共聚物(BCP)实现有序自组装。该方法具有两大核心特征:

1.面积效率优势

诱导结构嵌入中性层内部,无需占用额外版图面积,集成密度提升20-30%。

适用于大规模周期性阵列制造,如光子晶体和存储器阵列。

2.工艺复杂性挑战

需实现纳米级化学对比度控制,工艺容差<5nm。

诱导结构制备精度要求高,需采用极紫外光刻(EUV)或电子束光刻(EBL)。

一、剥离化学外延法工艺流程

剥离化学外延法(Lift-off Chemoepitaxy)通过光刻胶极性反转实现中性层图形化,典型流程包含六大步骤:

1.大尺寸条形结构制备

使用正性浸没式光刻胶(如ARF38)在BARC层上制作条形结构,线宽控制精度±10nm。

2.光刻胶极性反转

通过UV曝光(剂量200mJ/cm?)和150℃烘焙实现极性反转,使光刻胶可溶于TMAH显影液。

3.中性层涂敷

沉积PS-r-PMMA-HEMA中性层,厚度50nm,均匀性±2nm。

4.选择性剥离

使用TMAH溶液(2.38%)在50℃下剥离光刻胶及其上方中性层,形成周期性非中性区域。

5.BCP涂覆与退火

涂敷PS-b-PMMA,分子量80k,PS:PMMA=60:40,膜厚80nm。

采用两步退火工艺:先160℃快速退火(60秒),再240℃慢速退火(4小时)。

6.图形转移

通过O?等离子体刻蚀(功率300W)去除PMMA相,保留PS相作为掩模。

关键控制点:

极性反转精度:需控制UV曝光剂量波动<5%,确保剥离区域边缘锐利度<10nm。

剥离选择性:TMAH溶液浓度需精确控制在2.38±0.05%,避免中性层过度腐蚀。

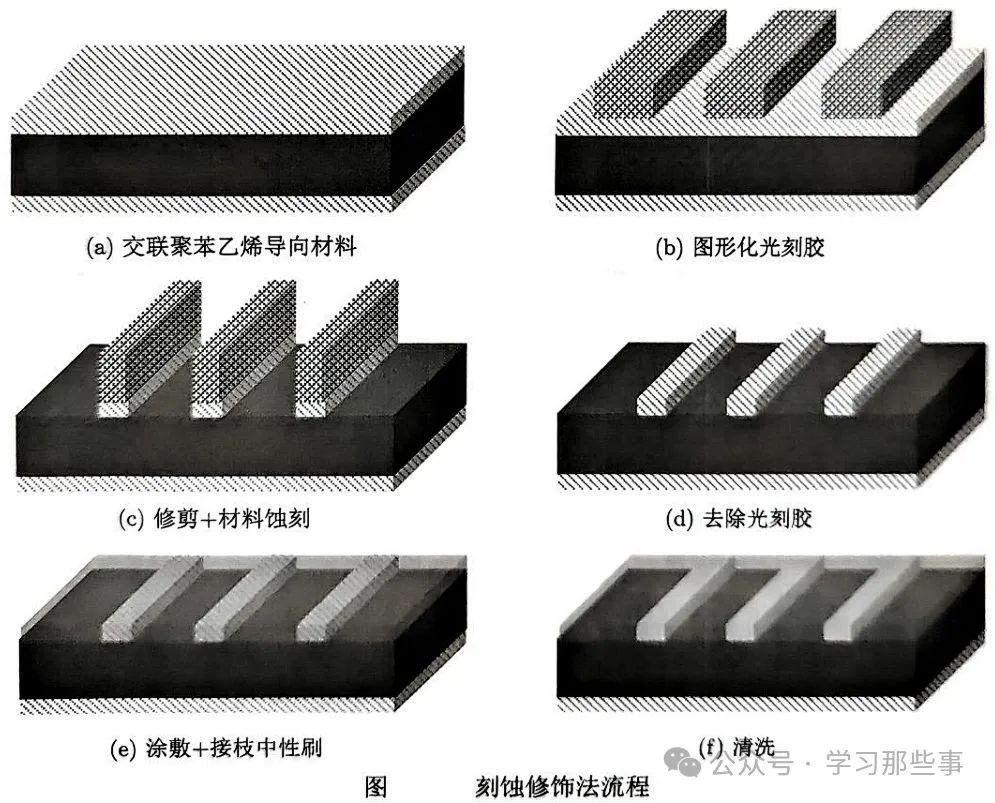

二、刻蚀修饰法工艺流程

刻蚀修饰法(Trim-etch Chemoepitaxy)通过图形化修饰实现中性层与非中性层界面控制,典型流程包含六大步骤:

1.交联PS导向层制备

旋涂交联PS溶液(分子量10k),200℃退火2小时,形成50nm厚导向层。

2.光刻胶图形化

使用EBL制备条形光刻胶掩模,线宽控制精度±5nm,侧壁粗糙度Ra<1nm。

3.修剪与蚀刻

通过O?等离子体修剪光刻胶(功率100W,时间30秒),将线宽缩小至设计值。

采用CF?/CHF?混合气体蚀刻PS层,刻蚀选择比5:1,深度控制精度±2nm。

4.中性刷接枝

涂敷PS-r-PMMA中性刷溶液,通过化学接枝在非PS区域形成中性层。

5.清洗与图形固化

使用丙酮超声清洗(40kHz,10分钟)去除未接枝中性层。

250℃退火1小时,固化化学诱导图案。

6.BCP自组装

涂敷PS-b-PMMA,分子量100k,PS:PMMA=55:45,膜厚100nm。

采用溶剂蒸气退火(SVA),使用甲苯蒸气在80℃下处理24小时。

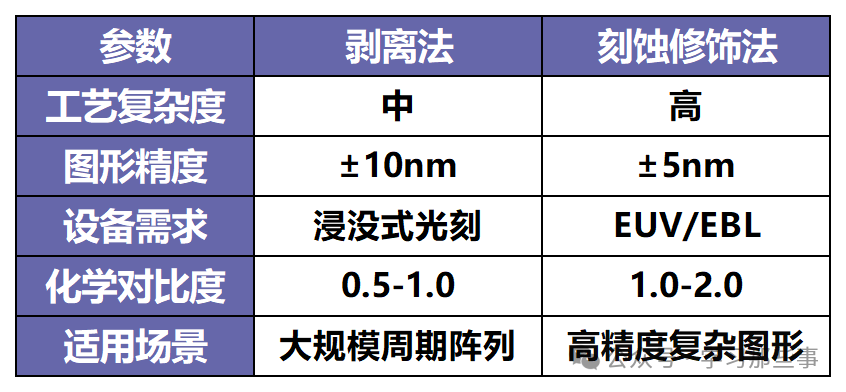

三、化学外延法技术对比

四、技术挑战与解决方案

化学对比度控制:需实现纳米级化学梯度控制,工艺容差<5nm。

解决方案:采用原子层沉积(ALD)技术沉积中性层,厚度控制精度±0.1nm。

缺陷抑制:化学预图案缺陷可能导致BCP取向紊乱。

解决方案:引入机器学习算法实时监测退火过程,缺陷密度<0.01cm??。

工艺集成:与现有CMOS流程兼容性需提升。

解决方案:开发耐高温BCP材料(Tg>250℃),兼容后端制程(BEOL)。

图形转移方式

嵌段共聚物(BCP)自组装图形的转移是DSA技术的关键环节,需突破三大技术瓶颈:

1.选择比瓶颈:

有机PS/PMMA段抗蚀性弱,传统刻蚀选择比<5:1,难以满足亚10nm节点需求。

解决方案:引入无机硬掩膜(如Al?O?)可将选择比提升至>20:1。

2.深宽比限制:

湿法刻蚀(如冰乙酸)在深宽比>1:1时导致线条倒塌。

解决方案:采用干法刻蚀(如CF?/CH?F?混合气体)结合侧壁保护技术。

3.均匀性控制:

跨晶圆均匀性需控制在±5%以内,避免局部过刻蚀。

解决方案:通过原位终点检测(In-situ EPD)实时调整刻蚀时间。

一、湿法刻蚀工艺

1.PS交联

使用UV曝光(254nm,剂量500mJ/cm?)使PS段发生交联,提升耐化学腐蚀性。

2.PMMA去除

冰乙酸浸泡(60℃,10分钟)选择性溶解PMMA段,刻蚀速率80nm/min。

3.图形转移

以PS为掩模进行RIE刻蚀(SF?/O?,功率300W),刻蚀选择比5:1。

二、干法刻蚀工艺

1.等离子体调谐

采用CF?/CH?F?/HBr混合气体(流量比43),压力5mTorr,功率400W。

氢离子(H?)与氟离子(F?)反应生成HF,形成碳氟聚合物侧壁保护层。

2.侧壁倾斜控制

通过离子能量调节(50-200eV)实现侧壁角度85-90°,减少线宽粗糙度(LWR)。

三、硬掩膜辅助图形转移技术

1.工艺流程

硬掩膜沉积:使用原子层沉积(ALD)生长5nm Al?O?硬掩膜,厚度均匀性±0.2nm。

图形转印:以PS为掩模进行RIE刻蚀(Cl?/BCl?,功率200W),将图形转移至Al?O?层。

衬底刻蚀:以Al?O?为掩模进行Bosch工艺刻蚀(SF?/C?F?循环),实现深宽比>40:1的TSV孔。

2.优势分析

抗蚀性提升:Al?O?的刻蚀速率仅为PS的1/20,显著提高工艺窗口。

缺陷抑制:硬掩膜有效阻挡等离子体损伤,缺陷密度<0.001cm??。

四、ALD辅助增强图形转移技术

1.技术原理

选择性沉积:在PMMA段通过TMA(Al(CH?)?)前驱体与羰基(C=O)反应,选择性生长Al?O?。

循环增厚:重复5-10个ALD循环,实现20-50nm Al?O?沉积,填充PMMA孔隙。

2.工艺流程

ALD沉积:温度130℃,压力0.1Torr,脉冲时间0.1s,实现保形沉积。

PS去除:O?等离子体刻蚀(功率150W),Al?O?/PS选择比>20:1。

中性层打通(BT):使用Cl?/BCl?气体进行各向异性刻蚀,去除中性层中的Al?O?残留。

3.关键控制点

前驱体选择:TMA与PMMA的羰基反应活性比PS的苯环高3个数量级。

沉积速率:ALD循环速率0.5nm/cycle,需优化脉冲/吹扫时间比。

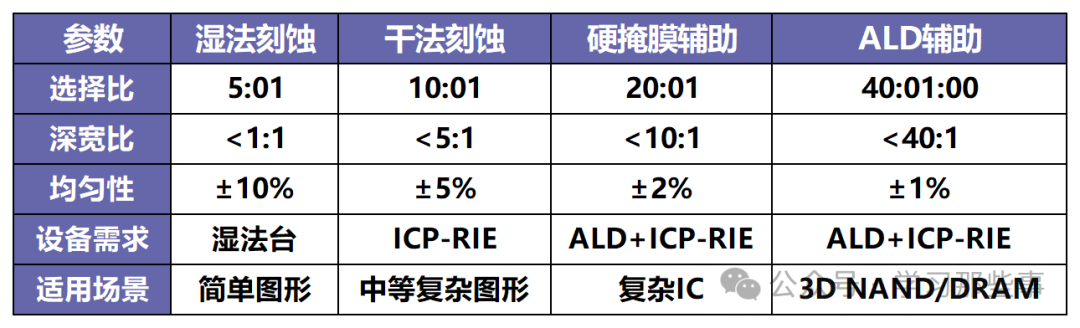

五、技术对比与选型指南

-

工艺

+关注

关注

4文章

690浏览量

29522 -

制造

+关注

关注

2文章

536浏览量

24460 -

纳米

+关注

关注

2文章

714浏览量

39349 -

光刻技术

+关注

关注

1文章

151浏览量

16228

原文标题:定向自组装光刻技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

电源噪声滤波器的基本原理与应用方法

半导体光刻技术基本原理

自组装技术在MEMS中的应用

芯片光刻技术的基本原理及主要步骤

PLC基本原理和实现方法

微纳制造技术:定向自组装(DSA)终于找到了立足点

定向自组装光刻技术的基本原理和实现方法

定向自组装光刻技术的基本原理和实现方法

评论