根据工信部于2025年4月3日发布的GB 38031-2025《电动汽车用动力蓄电池安全要求》,动力电池安全标准迎来全面升级,首次将“不起火、不爆炸”从企业技术目标上升为强制性法律要求,标志着动力电池安全进入“零容忍”时代。

一、新国标核心升级要点

热扩散安全要求强化

旧标准(GB 38031-2020):热失控后需提供5分钟逃生时间,允许起火但需报警。

新标准:触发单体热失控后,电池系统需在至少2小时观察期内无起火、爆炸现象,且所有监测点温度≤60℃。同时,热失控后5分钟内必须发出报警信号,且报警前后5分钟内烟气不得进入乘员舱,杜绝逃生时二次中毒风险。

触发手段升级:新增“内部加热片触发热失控”方法,模拟真实内部短路场景,针刺速度从0.1-10mm/s调整为更贴近实际的0.1-1mm/s。

新增强制性测试项目

底部撞击测试:模拟飞石冲击场景,采用直径30mm钢球以150J能量撞击电池包最薄弱部位,要求无泄漏、起火或爆炸。仅离地间隙≥200mm的商用车可豁免,乘用车全系纳入监管。

快充循环后安全测试:针对超快充技术(如“充电15分钟续航400公里”),要求300次快充循环(SOC区间20%-80%)后仍通过外部短路测试,防止高频充放电导致性能衰减。

盐雾试验优化:延长试验后监测时间至2小时,删除低压上电监控要求,简化流程。

技术兼容性

标准对钠离子电池、锂金属电池、固态电池等新型技术预留兼容空间,鼓励多元化技术发展。

二、实施时间与过渡期

强制实施时间:2026年7月1日。

过渡期安排:已获批车型有1年过渡期(至2027年7月1日),未达标车型将禁止生产销售。

三、技术实现方向

材料创新:高耐热电解液、陶瓷涂层隔膜、阻燃材料应用。。

系统集成:智能热管理算法、多层级熔断装置、云端健康监测系统。。

多传感器融合:气体、温度、压力传感器协同监测,提前预警热失控风险。

四、国际对标与产业意义

新标准与联合国《电动汽车安全全球技术法规》(UN GTR 20)接轨,推动中国动力电池安全要求成为全球标杆。

锂离子电池组在运行中面临显著的热管理挑战:充放电过程中产生的热量若无法及时均匀散逸,将导致电池组内部温差扩大(通常超过5℃),加速局部老化并可能引发热失控风险。尤其在高温或高倍率工况下,传统风冷、液冷等外部散热方式难以有效解决电池单体间的温度梯度问题。

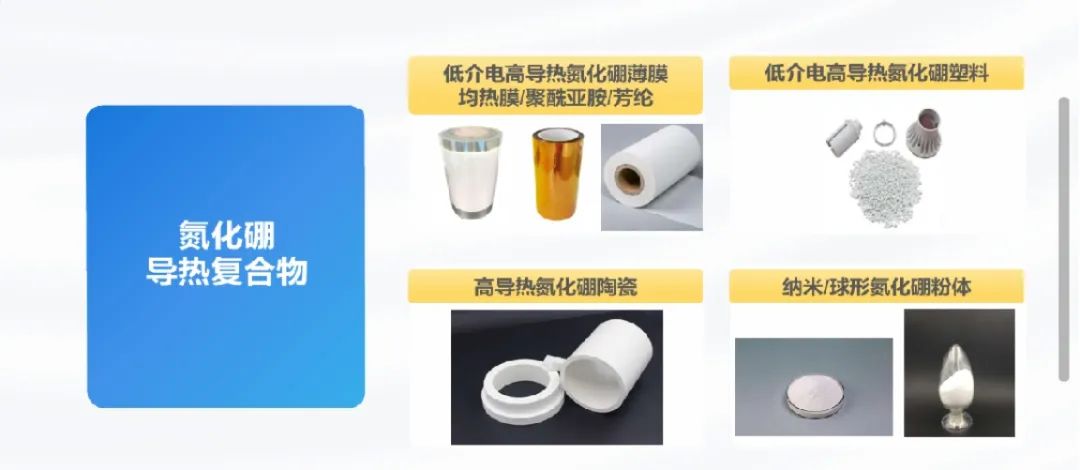

聚酰亚胺(PI)/氮化硼(BN)纳米复合薄膜为解决这一难题提供了创新方案。聚酰亚胺本身具有优异的绝缘性和耐高温性,但导热系数较低(约0.2 W/(m·K))。

通过引入氮化硼纳米片(BNNS)作为导热填料,可显著提升材料的热导率。例如,采用聚多巴胺改性BNNS与聚酰亚胺复合,其导热系数可达0.64 W/(m·K),同时保持高绝缘性(击穿电场强度>200 MV/m)。

该复合薄膜的均热机制体现在两方面:1.导热网络优化:BNNS在聚酰亚胺基体中形成三维导热路径,当填料含量超过15wt%时,导热网络逐步完善,热传导效率显著提升;2.界面热阻降低:聚多巴胺改性后的BNNS与聚酰亚胺基体结合更紧密,减少界面热阻,进一步改善热量传递效率。

广东晟鹏科技有限公司的SPA-SPK30复合材料为电池均热问题提供了更高效的解决方案。

该材料通过独特的各向异性导热设计:水平热导率高达20 W/(m·K),可快速沿电池模块平面方向扩散热量,减少横向温差;垂直热导率控制在1 W/(m·K),避免热量在层叠方向过度积聚,优化三维热流分布。实验数据表明,在液冷与风冷混合系统中集成SPA-SPK30后,电池组最大温差可降至2.5℃以内,较传统方案温差缩减50%。

此外,其耐穿刺性(≥300 N/mm?)和阻燃等级(UL94 V-0)可适配高安全要求的动力电池场景。实际应用效果显示SPA-SPK30可构建多层级热管理架构:?SPA-SPK30作为电芯间绝缘导热层,解决局部热点问题。

SPA-SPK30用于模组间大面均热,平衡系统级温度场。例如,某储能电池项目中,该方案将温差从初始的8.2℃压缩至2.1℃,循环寿命提升至6000次以上(容量衰减<10%)。同时,SPA-SPK30的轻量化特性(密度1.8 g/cm?)较传统铝制散热件减重40%,进一步优化了电池系统能效。

通过材料创新(如PI/BN复合薄膜),锂电池组均热问题得以系统性解决,为高能量密度电池的安全应用提供了可靠路径。

以上部分资料转载网络平台,文章仅仅用于交流学习版权归原作者。如有侵权请告知立删。

-

电动汽车

+关注

关注

156文章

12439浏览量

234797 -

蓄电池

+关注

关注

20文章

1581浏览量

72006 -

电池电芯失效

+关注

关注

0文章

2浏览量

1527

发布评论请先 登录

“黄盔甲”散热材料提升电池电芯模组安全性 | 《电动汽车用动力蓄电池安全要求》

“黄盔甲”散热材料提升电池电芯模组安全性 | 《电动汽车用动力蓄电池安全要求》

评论