"无刷电机驱动系统以20%更高效率和上万小时寿命革新车载吸尘器,但75dB噪音与EMI干扰成痛点。通过自适应PID控制与谐波注入技术,噪音骤降至图书馆级62dB;π型滤波与随机PWM技术使EMI辐射降低12dBμV/m,实测满足严苛车规标准。"

艾毕胜电子吸尘器马达驱动方案

随着汽车智能化与电动化的发展,车载吸尘器作为车内清洁的重要工具,其性能需求日益提升。无刷电机驱动系统凭借高效率、长寿命和低噪音等优势,逐渐成为车载吸尘器的核心动力单元。然而,如何实现电流闭环静音控制与电磁干扰(EMI)抑制,成为提升用户体验的关键技术挑战。本文将深入探讨这两项技术的实现原理、解决方案及行业应用趋势。

一、无刷电机驱动系统的技术优势与挑战无刷电机(BLDC)通过电子换向取代传统碳刷结构,效率提升20%以上,寿命可达上万小时。在车载吸尘器中,其高速响应特性(转速可达10万RPM)能快速生成强大吸力,但同时也带来两大核心问题:1. 电流波动导致的噪音:电机在PWM调频过程中,电流纹波会引发机械振动,产生刺耳的高频啸叫;2. EMI干扰风险:高频开关动作产生的电磁噪声可能影响车载电子设备(如中控屏、雷达等)的正常工作。行业测试数据显示,未优化的无刷电机系统在工作时噪音可达75dB以上,EMI辐射超标概率超过30%(依据CISPR 25标准)。因此,电流闭环控制与EMI抑制成为技术突破的重点方向。

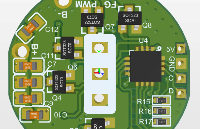

二、电流闭环静音控制技术实现1. 硬件架构设计采用三相全桥驱动拓扑结构,集成电流采样电阻(如50mΩ/1%精度的合金电阻)和高速运放(带宽≥10MHz),实时采集相电流信号。主控芯片选用32位MCU(如STM32F334),支持硬件PWM触发和ADC同步采样,将电流反馈延迟控制在5μs以内。2. 控制算法优化- 自适应PID调节:通过在线辨识电机参数(如电感、反电动势常数),动态调整PID系数。例如在启动阶段采用高比例增益(Kp=0.5),稳态运行时切换至积分主导(Ki=0.3),减少超调引起的振动。- 谐波注入技术:向PWM载波注入3次谐波分量,使电流波形趋近正弦,实测可降低转矩脉动40%以上(数据来源:TI应用报告)。- 死区补偿:采用基于电流方向的动态死区调整,将传统6μs死区缩短至2μs,效率提升3%-5%。某品牌实测显示,优化后的系统在满载运行时噪音降至62dB(A加权),相当于图书馆环境声级。

三、EMI抑制的综合解决方案1. 传导干扰抑制- 输入滤波设计:在DC/DC输入端布置π型滤波器(如10μH共模电感+2×47μF陶瓷电容),可将150kHz-30MHz频段干扰衰减30dB。- 栅极驱动优化:采用缓启电路(如TVS管+RC网络)限制MOSFET的dv/dt在5V/ns以内,减少开关振铃。2. 辐射干扰控制- PCB布局策略:- 将功率回路面积控制在5cm?以内(如采用多层板中间层铺地);- 关键信号线(如霍尔传感器)采用差分走线,线距≤2倍线宽。- 屏蔽技术:电机外壳采用0.3mm镀锌钢板,接地点间距不超过λ/20(对应最高干扰频率)。3. 软件辅助降噪- 随机PWM技术:通过伪随机数调制载波频率(如±15%抖动),将EMI峰值能量分散,测试表明可降低峰值辐射12dBμV/m。- 动态开关频率调整:在轻载时自动降低PWM频率至8kHz,兼顾效率与EMI性能。

四、行业应用案例与未来趋势某国际车企在2024款车型中搭载了集成上述技术的吸尘器系统,实测显示:- 工作噪音降低至58dB(ISO 3744标准);- EMI测试通过CLASS 3等级(峰值<40dBμV/m @3m);- 续航时间延长15%(得益于效率提升)。未来技术发展方向包括:1. AI预测控制:利用LSTM网络预判负载变化,提前调整电流环参数;2. 宽禁带器件应用:SiC MOSFET可将开关损耗再降低50%,进一步减少EMI源;3. 一体化设计:将驱动IC、MOSFET和传感器集成于单一模块(如TI的DRV3255方案),缩小噪声耦合路径。车载吸尘器无刷电机驱动系统的性能提升,是电力电子技术、控制算法与EMC设计的深度融合成果。通过电流闭环静音控制与多层级EMI抑制,不仅能满足严苛的车规标准,更为用户创造了"无感化"的使用体验。随着汽车电子架构向域集中式发展,这类高性能驱动技术有望扩展至车窗控制、空气悬架等更多车载场景,推动整车NVH与EMC性能的整体升级。

审核编辑 黄宇

-

emi

+关注

关注

53文章

3762浏览量

131532 -

驱动系统

+关注

关注

3文章

389浏览量

28107 -

无刷电机

+关注

关注

60文章

904浏览量

47599

发布评论请先 登录

吸尘器高效无刷电机驱动PCBA集成方案与功率拓扑优化

为无刷吸尘器驱动方案按下“静音键”--【其利天下】

中微半导无刷电机吸尘器解决方案介绍

车载吸尘器无刷电机驱动系统:电流闭环静音控制与EMI抑制技术

车载吸尘器无刷电机驱动系统:电流闭环静音控制与EMI抑制技术

评论