谐波减速器在机器人关节中的作用与工作原理

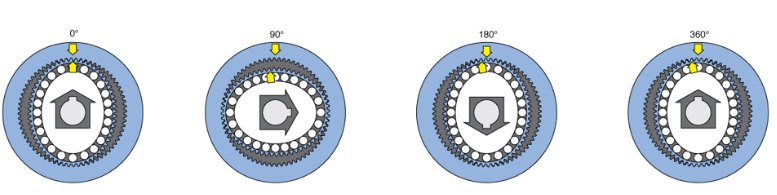

谐波减速器主要由波发生器、柔轮和刚轮三部分构成。工作时,波发生器上的椭圆形凸轮装入柔轮内部,通过滚珠轴承驱动使柔轮产生可控的周期性弹性变形,与外部的刚轮齿面啮合,实现高减速比的运动和动力传递。下图示意了波发生器旋转时谐波减速器各部分的相对运动:每旋转180°,柔轮相对于刚轮移动一个齿差(柔轮齿数通常比刚轮少2齿),且有30%以上的齿数同时参与啮合,以保证高扭矩输出和高传动比。

图:谐波减速器工作示意图(波发生器带动柔轮在刚轮内产生弹性变形并啮合,示意各关键部件协同工作)。

- 高精度 :谐波减速器回程间隙极小(接近零背隙),能实现亚角秒级定位精度,确保机器人关节运动的重复定位精度。

- 紧凑轻量 :谐波减速器结构非常紧凑,柔轮薄壁杯体质量轻,可在有限空间内集成高减速比,减轻机器人手臂负载,提高灵活性。

- 高扭矩密度 :得益于柔性齿轮设计和先进材料,谐波减速器能在小体积内传递 较大输出扭矩 。例如,哈默纳科采用优化柔轮结构,实现了高扭矩容量,非常适合重载场景。

- 高效率与可靠 :谐波传动能量损失较小,运行平稳可靠,长期使用寿命长,维护需求低。其无背隙特性也避免了低负载场合的反向滞后,提高控制精度和效率。

因此,谐波减速器广泛应用于机器人各关节,尤其在小臂、腕部等需要高精度、高速比传动的场景中表现优秀。各类多关节机器人(如工业臂、人形机器人)多采用谐波减速器作为旋转执行器的重要组成,为机器人提供精确、紧凑、高效率的动力传递。

设计制造与应用挑战

谐波减速器虽优势突出,但由于结构特殊,其设计与制造存在以下 技术挑战 :

- 加工精度要求高 :柔轮齿廓采用极精细设计(如渐开线、摆线或特殊S型曲线等),要求精密的加工和装配。谐波减速器核心的柔轮材料选择与热处理工艺复杂,是制约产品性能的关键壁垒。

- 使用寿命受限 :柔轮在运行中反复高速弹性变形,会产生材料疲劳和累积塑性,应力集中易导致寿命限制。尽管设计上会降低应力,但长周期高载荷下柔轮仍有寿命边界,需要改进材料和润滑技术来延长寿命。

- 传动误差与背隙 :谐波减速器虽回程间隙小,但制造公差、齿形误差及装配偏差仍会产生 角传动误差 。高精度应用对其要求极高,需要改进齿形设计和加工工艺以降低误差。

- 承载与冲击能力 :传统谐波减速器承载能力相对有限,对冲击和过载敏感。过大的冲击力会损坏柔轮或轴承,要求新增结构(如双列滚子轴承支撑)来增强刚性和抗冲击性能。

- 成本与批产难度 :微米级加工精度带来高成本,制造设备和检测设备主要依赖进口。此外,精密齿轮批量化生产技术复杂,使得降低成本、扩大生产规模成为挑战。

综上,谐波减速器的 制造属于系统工程 ,需要在设计、材料、设备、工艺、装配等多方面攻关。目前国内外企业都在针对柔轮材料、齿形精度、热处理工艺等方面持续改进,以突破技术瓶颈。

创新发展趋势

- 新型齿形与结构 :国内外均在探索改进齿形设计和波发生器结构。绿的谐波提出了基于曲面几何映射的P型齿设计,与哈默纳科传统IH齿形技术路线不同。P型齿具有更低的齿高、加宽的齿宽和更大根弧,能承受更大扭矩、减小柔轮变形量、延长寿命,其啮合范围也更广。此外,绿的谐波Y系列还采用了三次谐波技术替代传统二次谐波,使柔轮变形更加均衡,提高系统刚性和抑振效果。在结构方面,南通振康等企业申请了双列十字滚子轴承支撑的高刚度谐波减速机专利,通过并联滚子轴承和超薄柔轮设计显著提升了抗冲击能力和传递扭矩。

- 机电一体化集成 :机器人关节正向一体化执行器方向发展,将驱动器、电机、减速器及传感器等集成到紧凑模块中。例如,中大力德等企业提出“减速器+电机+驱动”一体化方案,提高关节动力单元的集成度和可靠性。未来,谐波减速器将更多与无刷电机、力/扭矩传感器协同设计,实现产品结构优化和性能提升。

- 微型化与高扭矩平衡 :随着轻量化需求增强,谐波减速器向更小尺寸和更大扭矩密度发展。一方面采用先进合金或复合材料减轻质量;另一方面通过多级设计或双柔轮结构等技术途径提升扭矩输出。同时,薄壁柔轮结构和优化的钢材处理工艺,可在保证强度的前提下降低重量。在小型关节(如人形机器人手腕)领域,对小型化与高扭矩输出的平衡尤为关键。

- 高可靠与低噪音设计 :为提高可靠性和降低噪声,厂商优化润滑系统、精度控制和齿面接触设计。哈默纳科研发了S型齿面设计,优化齿面接触连续性,减小接触应力集中。国内企业也不断改进齿轮啮合精度和轴承布局,以减少振动噪声。同时,通过提高润滑品质和密封性能,降低温升与磨损,提高长期运行稳定性。

代表企业与研究进展

- 哈默纳科 (Harmonic Drive AG,德国/日本) :全球谐波减速器的 先驱和领导者 ,拥有50余年技术沉淀。其产品涵盖多种结构(杯型、帽型、平板型等),精度和可靠性业界领先。2021年全球市场占有率超过80%,产品广泛应用于工业机器人、航天航空等领域。哈默纳科持续推出高性能一体化模块(集成电机和传感器)以拓展下游应用。

- 日本新宝 (Nabtesco,日本) :作为精密传动巨头,Nabtesco以高刚度RV减速器见长,同时也生产谐波系列,用于机器人大型关节。其技术特点是强度高、适合高负载场景。近年来,新宝与哈默纳科并列占据中国市场,目前两者合计在华市占率已降至约45%。

- 苏州绿的谐波 (Leader Harmonious Drive) :国内谐波减速器龙头企业,核心团队深耕谐波传动领域20余年。绿的谐波自主研发了P型齿与三次谐波技术,其Y、N系列产品的精度和寿命已达国内领先。产品覆盖标准杯型、帽型、高扭矩型、短筒型等多种规格,部分轻量型和平板型产品国内首创。尽管部分性能已接近国外同类产品,但在产能规模、专利和应用领域拓展方面与国际大厂仍有差距。

- 浙江来福谐波 :创业于2013年,凭借规模化生产和工艺优化迅速发展。来福谐波以高性价比著称,通过大批量生产压低成本,现已成为国内减速器行业规模领先、性价比最高的企业。公司产品从雷达天线、航空航天拓展到机器人领域,具备完整的柔轮杯型产品线,并积极参与国内外合作。

- 南通振康机械 :专注于高刚度谐波减速机研发。其获批的双刚轮谐波减速机和高刚度谐波减速机专利通过增加轴承支撑和强化刚轮设计,显著提升抗冲击能力和扭矩承载。这些技术创新为谐波减速器在高负载、高冲击场景(如汽车设备、重型机械)中的应用提供了新思路。

- 其他机构与厂商 :国内还有北京谐波传动技术研究院、中技克美等机构在基础研究和小众产品(如平板型)方面有所突破;高校和研究机构也在柔轮仿真、材料改进等领域进行探索。国外还有德国Aurora、美国Alpha等企业和研究实验室持续创新。

市场发展趋势

随着机器人产业特别是人形机器人快速发展,谐波减速器市场需求呈现爆发式增长:

- 需求量大幅提升 :谐波减速器在机器人关节中是匹配电机与执行机构的核心组件。研究测算,2020年中国谐波减速器销量约63万台,预计到2025年将增至188万台,年均复合增长率约25%,对应规模约47亿元。每台人形机器人约需14个谐波减速器,以特斯拉Optimus为例,减速器在整机成本中占比高达15%–20%,可见市场潜力巨大。

- 国产替代加速 :国内政策和产业升级推动国产减速器替代。虽然海外龙头占据高额市场份额,但国产品牌不断追赶。2023年,哈默纳科和新宝在华市占率下降到约45%,绿的谐波、来福谐波等国产企业销量和份额持续提升。中邮证券报告预测,中国谐波减速器市场规模将突破30亿元,国产厂商市场份额显著增长。随着本体企业对国产化的重视,未来国产替代趋势明确。

- 竞争格局 :当前,日系和欧美厂商凭借技术壁垒仍占据高端市场,而国内厂商则通过价格和服务占领中低端市场。国内企业普遍采用差异化策略,例如以高性价比抢占市场(来福谐波)、以技术创新提升单品优势(绿的谐波)、以专利护城河扩展市场(南通振康)等。未来,随着国产品牌规模扩张和技术提升,市场竞争将更加激烈。

- 未来预测 :预计人形机器人等新应用的大规模落地将成为谐波减速器需求的 长期驱动因素 。同时,全球机器人自动化升级和国内产业政策支持也将带来增量需求。减速器向高精度、长寿命、低成本方向发展,专业化厂商和整机一体化方案将共存。总体而言,国产品牌通过研发投入和产能扩张有望继续缩小与国际巨头的差距,行业有望孕育出新的龙头企业。

参考资料: 各项数据与结论主要参考行业研究报告和企业公开资料等。

-

机器人

+关注

关注

213文章

29829浏览量

213623 -

谐波减速器

+关注

关注

1文章

76浏览量

5249

发布评论请先 登录

机器人关节谐波减速器解读

机器人关节谐波减速器解读

评论