在真无线立体声(TWS)耳机爆发式增长的今天,直径仅 6 毫米的微型扬声器作为音频转换的核心部件,正经历着 “体积微缩” 与 “性能升级” 的双重挑战。某专注于高端声学元件的客户,曾因手工焊接导致的品质波动,在 TWS 耳机供应链中举步维艰。直到遇见大研智造激光锡球焊锡机,这场围绕 “发丝级焊接” 的技术突围战,才迎来了破局的曙光。

一、微米级精度:6 毫米扬声器的焊接极限挑战

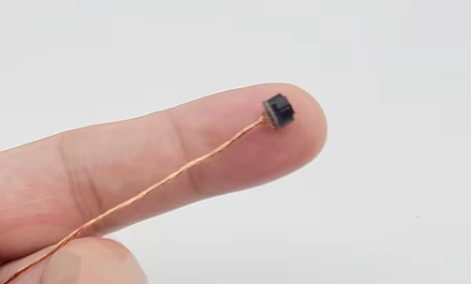

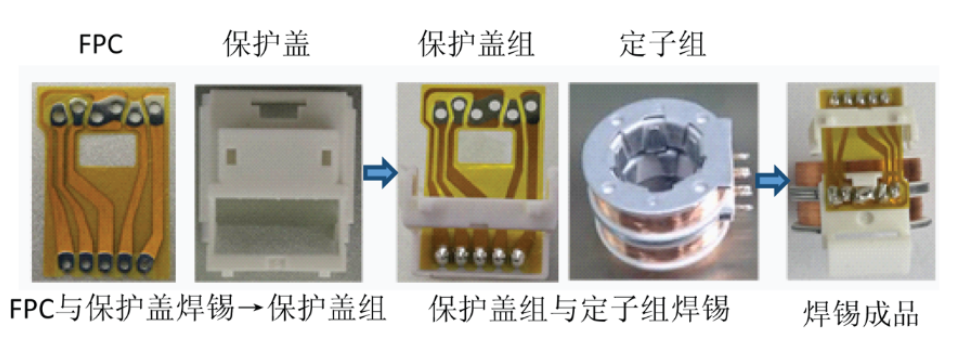

客户生产的 TWS 无线耳塞驱动器 ——6 毫米微型扬声器,堪称声学领域的 “纳米级工程”:

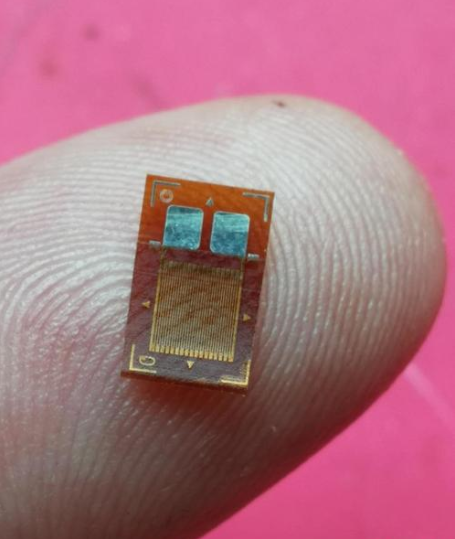

物理极限:直径 6mm、高度 3.8mm 的腔体内容纳着音圈、振膜、磁路系统等 12 个精密部件,引线直径仅 0.05mm,焊盘面积不足 0.2mm?,相当于在指甲盖大小的空间内完成 8 组引线焊接;

性能指标:需满足 110dB±3dB 的灵敏度、≤1% 的总谐波失真(THD),以及 - 40℃~85℃温度循环下的稳定工作要求;

行业痛点:TWS 耳机市场年增长率超 30%,但手工焊接导致的 0.1mm 焊点偏差,会使扬声器频响曲线出现 ±5dB 波动,直接影响降噪耳机的主动降噪效果。

二、手工焊接:被放大的 “毫米级失误”

在与大研智造合作前,客户沿用了 3 年的手工焊接模式,逐渐暴露出三大致命短板:

(一)品质波动:看不见的 “声学杀手”

焊工依赖 20 倍放大镜进行操作,但连续作业 1 小时后,视觉疲劳导致的焊点偏移率高达 22%。2022 年季度质检数据显示:

虚焊引发的无声故障占比 18%;

短路导致的杂音问题占比 15%;

过热造成的振膜硬化使失真率超标案例占比 12%。这些问题导致客户在某国际品牌验厂时,首件合格率仅 65%,错失百万级订单。

(二)效率瓶颈:产能爬坡的 “阿喀琉斯之踵”

手工焊接单只扬声器需 4 分 15 秒,8 人班组日产能仅 800 只,无法满足 TWS 耳机代工厂 4000 只 / 日的最低供货要求。2023 年某电商大促期间,客户因交付延迟赔付违约金达 120 万元,更被列入 “风险供应商” 名单。

(三)成本黑洞:隐性损耗的 “蝴蝶效应”

人力成本:培养 1 名合格焊工需 3 个月,月薪达 1.2 万元,且流失率高达 40%;

材料浪费:手工焊接的锡料利用率仅 75%,年损耗成本超 60 万元;

品控成本:需投入 20% 的人力进行全检,质检成本占生产成本的 18%。

三、大研智造破局:从 “经验焊接” 到 “数据焊接” 的进化

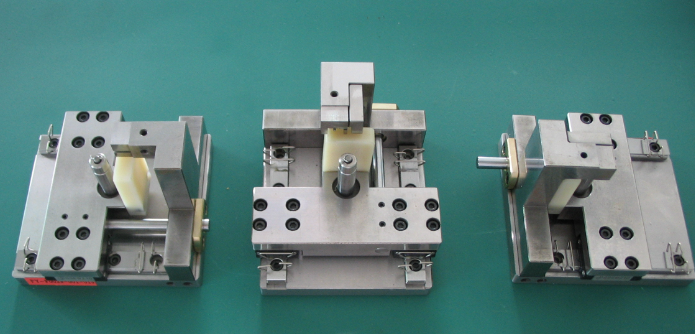

针对微型扬声器的焊接痛点,大研智造技术团队定制了 “微米级精密焊接解决方案”,通过三大核心技术重构焊接工艺:

(一)五维视觉定位系统:发丝级的 “空间定位”

硬件配置:集成 500 万像素工业相机与激光三角测量模块,构建 50μm 分辨率的坐标系,实现 ±0.01mm 的定位精度(相当于人类发丝直径的 1/6);

算法突破:开发 “焊点特征增强算法”,即使在振膜反光、磁路阴影等复杂环境下,也能 0.3 秒内完成焊盘识别,解决了手工焊接 “凭手感对位” 的盲区;

应用实效:在 6mm 扬声器的 0.2mm 焊盘焊接中,定位偏差率从手工焊接的 22% 降至 0.8%。

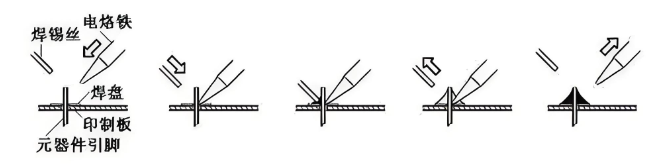

(二)脉冲激光动态调制技术:纳秒级的 “能量手术刀”

能量控制:采用 915nm 半导体激光器,脉冲宽度可在 0.5-3ms 间动态调节,能量输出稳定性达 ±2‰,精准控制焊点熔深在 50-80μm(约为 A4 纸厚度的 1/2);

热管理创新:通过气流动力学设计,将焊接热影响区控制在 0.06mm?,低于音圈绝缘层的安全阈值,彻底解决了手工焊接导致的音圈电阻漂移问题(手工焊接漂移率 ±5%,大研方案控制在 ±0.3%);

工艺突破:针对扬声器引线的镀银层特性,开发 “双脉冲焊接” 模式:首脉冲 3ms 破除氧化层,次脉冲 1ms 完成冶金结合,焊点抗拉强度提升 40%,达 5N/mm?。

(三)智能锡球输送系统:亚毫米级的 “物料精控”

送球精度:自主研发的真空涡流送球装置,可稳定输送 0.15-0.3mm 锡球,送球位置误差≤±5μm,相当于在 6mm 扬声器的焊盘上 “投放芝麻大小的锡球”;

防堵塞设计:采用纳米涂层喷嘴与自动反吹清洁技术,喷嘴寿命达 50 万次无堵塞,较传统送球系统提升 3 倍;

物料适配:支持 SAC305、Sn96.5Ag3.0Cu0.5 等多种焊料,通过压力传感器实时监测送球压力,确保不同批次锡球的焊接一致性。

四、打样实测:从 “忐忑试产” 到 “惊艳交付”

2024 年,客户带着 “试试看” 的心态启动打样,却收获了远超预期的效果:

(一)首件测试:颠覆认知的 “零缺陷”

外观检测:10 倍显微镜下,焊点呈完美的圆弧形,焊料浸润角均在 35°-45°(IPC-A-610E 标准最优区间),无任何锡球飞溅或冷焊痕迹;

电性能测试:100% 通过 20Hz-20kHz 扫频测试,谐波失真均值 0.8%,较手工焊接的 1.8% 提升显著;

可靠性验证:经过 85℃/85% RH 高温高湿测试 500 小时,焊点电阻变化率≤1%,而手工焊接样品的变化率达 8%。

(二)批量试产:效率与品质的 “双重飞跃”

产能提升:单工位设备焊接速度达 1.5 秒 / 只,8 小时连续作业产能达 1920 只,是手工焊接的 3.2 倍;

良率突破:首周试产 10000 只,一次性良品率 99.2%,较手工焊接的 82% 提升 17.2 个百分点;

成本优化:锡料利用率提升至 98.5%,人力成本下降 60%,单只焊接成本从 1.2 元降至 0.45 元。

五、客户价值:从 “合格供方” 到 “战略伙伴”

打样成功后,客户经历了从 “忐忑合作” 到 “深度绑定” 的转变:

(一)市场突破:敲开高端供应链大门

某欧美顶级耳机品牌在验厂时,被大研智造方案的 “焊点一致性” 征服,将客户纳入核心供应商体系,首年订单量达 300 万只;

客户的扬声器产品在国际音频展上,凭借 “零焊接缺陷” 的优势,获得 “最佳声学组件” 提名,品牌溢价提升 25%。

(二)长期价值:构建核心竞争力

客户计划采购 5 台大研智造设备,组建全自动焊接产线,预计 2024 年产能突破 50 万只 / 月,生产成本再降 30%;

通过大研智造的远程运维系统,设备综合效率(OEE)达 85%,较手工产线提升 40%,故障响应时间从 4 小时缩短至 15 分钟。

六、行业启示:微型化制造的 “破局密钥”

6 毫米微型扬声器的焊接案例,折射出精密制造领域的两大趋势:

(一)从 “事后检测” 到 “实时控制”

集成的激光功率传感器与红外测温模块,构建了 “焊接参数 - 能量输出 - 质量反馈” 的闭环控制,使焊接过程可控性提升 90%。

(二)从 “设备供应” 到 “工艺伙伴”

大研智造的价值不仅在于设备交付,更在于提供包含治具设计、工艺优化、系统集成的全流程解决方案,帮助客户实现技术跃迁。

结语:当 “毫米级” 遇见 “微米级”

6 毫米微型扬声器的焊接升级,是一场 “毫米级器件” 与 “微米级工艺” 的完美邂逅。大研智造激光锡球焊锡机,不仅解决了客户的品质痛点,更以技术创新重新定义了微型扬声器的制造标准。在 TWS 耳机渗透率突破 40% 的今天,这样的精密焊接解决方案,正成为声学元件制造商抢占市场的 “核心武器”。

审核编辑 黄宇

-

激光

+关注

关注

20文章

3484浏览量

67661 -

焊接

+关注

关注

38文章

3437浏览量

61609

发布评论请先 登录

从效率低到产能翻8倍!大研智造全自动激光锡球焊锡机解锁3.5毫米半导体应变计焊接新高度

激光锡焊用多少瓦的激光器?大研智造全面解析功率选择策略 —— 从 5W 到 600W,精准匹配不同场景的焊接需

大研智造激光锡球焊标准机:精密焊接技术的行业标杆——解密单工位激光锡球焊机的创新优势与应用价值

从“制造”到“智造”:大研智造激光锡球焊锡机如何定义焊接新范式?

大研智造激光焊锡机:霍尔传感器PCB电路板引线焊接的“完美解”?

大研智造激光焊锡机:突破电子额温枪PCB电路板引线焊接困境

解析大研智造激光锡球焊锡机助力医疗设备精密焊接的独特优势

大研智造激光焊锡技术:无铅手工焊接缺陷的优化方法"

大研智造激光锡焊机在 6 毫米微型扬声器引线焊接的应用:从手工困境到精密智造的跨越

大研智造激光锡焊机在 6 毫米微型扬声器引线焊接的应用:从手工困境到精密智造的跨越

评论