光伏领域中银和铅的消耗是实现 100% 可再生能源生产目标的主要关注点之一。双面 PERC + 太阳能电池的正面接触使用银,背面则通过铝金属化与硅接触,但铝的天然氧化层阻碍了标准焊接工艺,因此通常使用背面银焊盘实现电池与铜线的互连。

超声波焊接技术

Millennial Solar

原理:超声波焊接通过空化效应破坏铝的氧化层,使熔融焊料(SnZn10)与铝形成金属间接触,从而生成可焊接的表面。优势:

- 完全避免背面银垫的使用,减少银消耗20%~40%。

- 锡铝合金的电阻率比银铝合金低6倍以上,降低了接触电阻。

- 兼容现有的标准焊接工艺,无需增加生产步骤。

具体实验操作

Millennial Solar

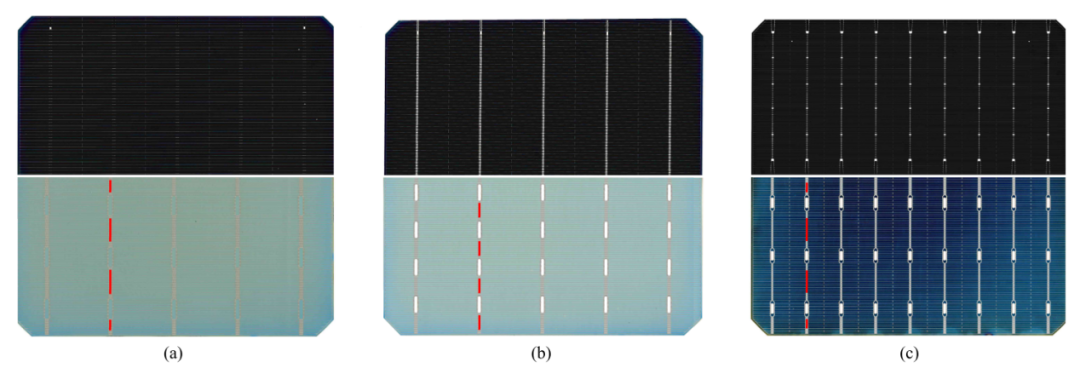

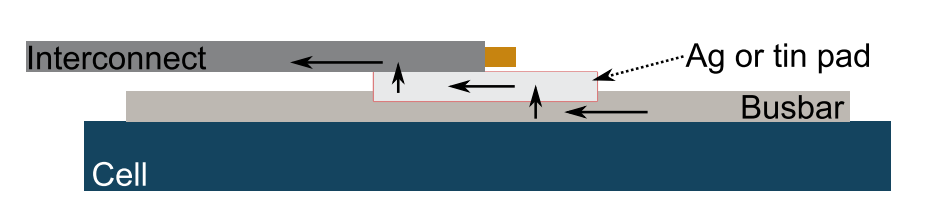

PERC+太阳能电池的金属栅线布局展示了三种不同类型的 PERC + 电池(5BB 布局的 A 型和 B 型、9BB 布局的 C 型)的正反面结构。红色线条标注了超声波镀锡区域的位置,位于背面铝母线的银焊盘之间,宽度 1 mm,长度 5–12 mm。超声波镀锡使用Sn90Zn10无铅焊料,通过超声波焊接站进行,频率为60kHz,功率范围4W至12W,焊接头温度可在150°C至480°C之间调节。超声波焊接头从220°C的焊料槽中收集焊料,并在180°C的太阳能电池上进行操作,以防止焊料在应用过程中凝固。通过手动焊接过程,将铜带焊接在这些镀锡区域上。

损伤检查

Millennial Solar

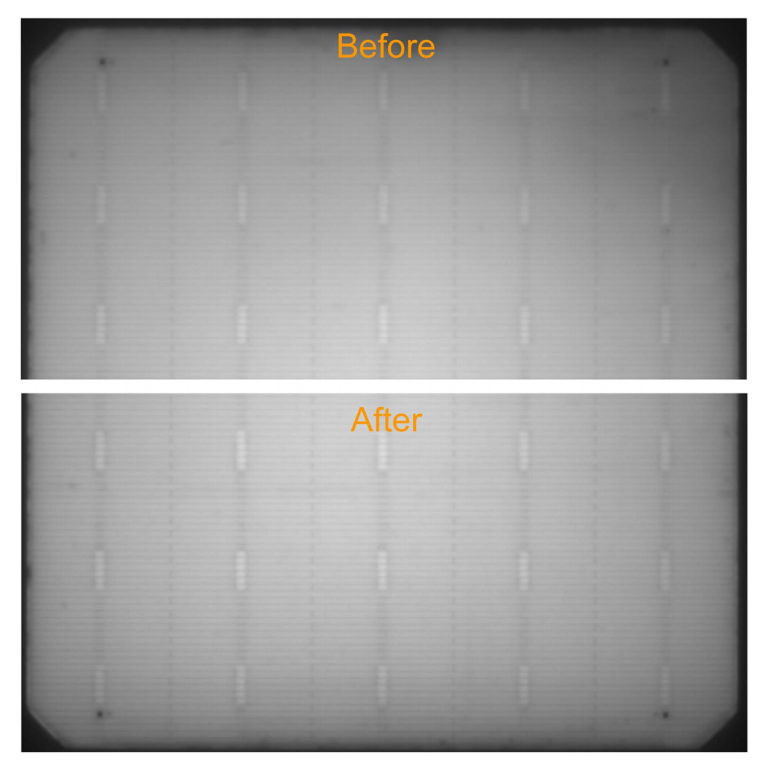

PL成像检测损伤对比了超声波功率12 W、焊铁温度300°C下镀锡前后的PL图像,在最大超声波功率12W和300°C的焊接头温度下,电池在镀锡区域的发光减少不到1%,表明超声波焊接过程对电池表面的损伤极小。这说明超声波镀锡技术在破坏铝氧化层的同时,不会对电池的其他部分造成显著损害。

机械附着力

Millennial Solar

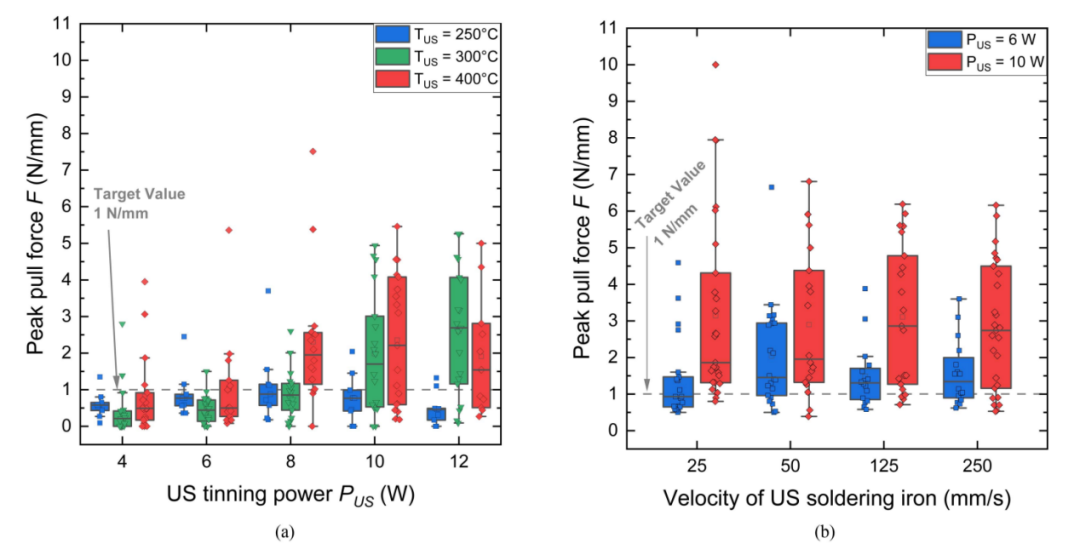

不同工艺参数下的剥离力测试结果行业标准(DIN EN 50461):剥离力需≥1 N/mm图a:5BB 电池(A 型)在不同超声功率(4–12 W)和温度(250–400°C)下的剥离力。当功率≥10 W、温度300–400°C 时,剥离力中位数达1.5–2.8 N/mm,超过标准要求的 1 N/mm。图b:9BB电池(C 型)在不同超声功率(6–10 W)和焊头移动速度(25–250 mm/s)下的剥离力。速度提高至250 mm/s 时,10 W 功率下剥离力中位数达3 N/mm,表明更高主栅密度可提升机械稳定性。超声功率和温度是影响附着力的关键因素,9BB电池因铝浆料结构优化表现更优。

结构分析

Millennial Solar

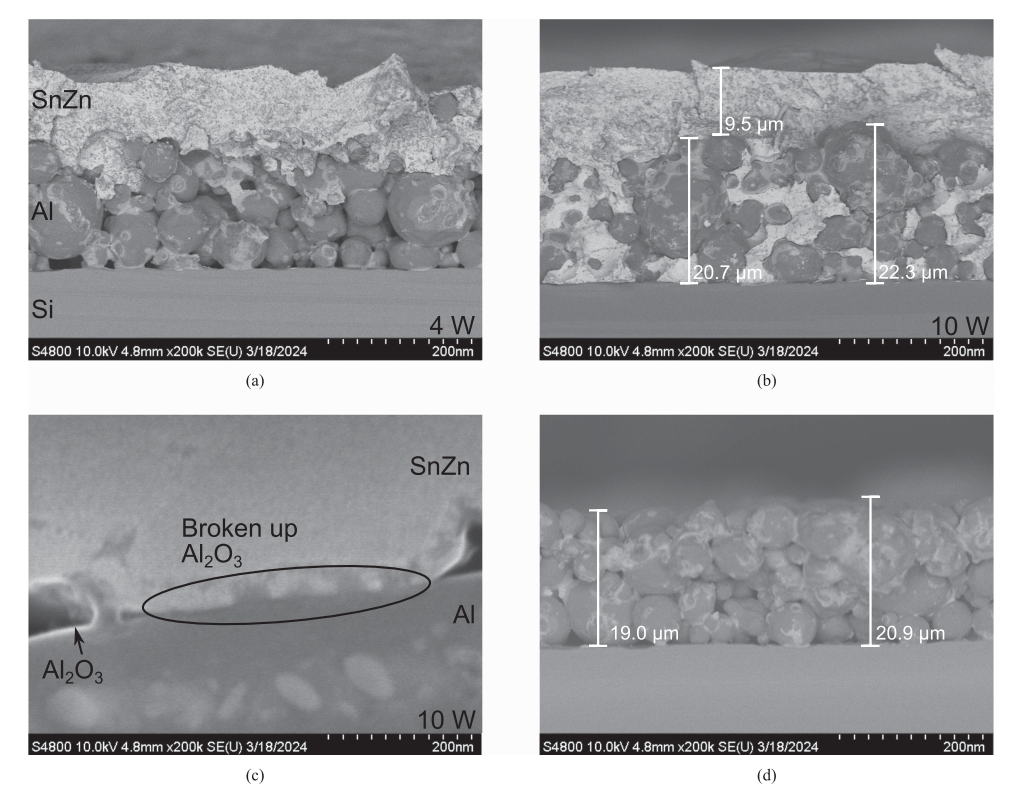

超声波镀锡母线的扫描电子显微镜(SEM)横截面图像超声波功率对焊料渗透的影响:

- 低功率(4 W)无法实现全渗透,导致机械和电学性能不足;

- 高功率(10 W)通过破坏氧化层、填充孔隙和形成金属键合,同时提升机械强度(剥离力达标)和导电性(电阻降低)。

无损伤工艺验证:

- 镀锡后铝母线结构保持完整,未出现颗粒变形或浆料致密化,证明超声波能量被精准用于氧化层破除和焊料渗透,而非破坏母线本身。

电池性能

Millennial Solar

接触电阻测量路径示意图

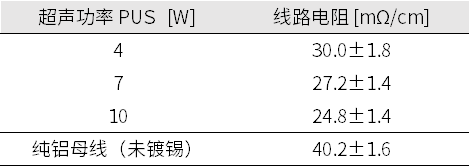

不同超声功率下铝母线镀锡前后的线路电阻(四点探针测量)评估两种接触方案的路径电阻(Rpath)

- 传统方案:铝母线 → 银焊盘 → 铜互连(存在 Al/Ag 界面电阻);

- 超声波方案:铝母线 → 锡焊盘 → 铜互连(存在 Al/SnZn 界面电阻)。

四点探针测量表明,超声波镀锡显著降低了母线的线路电阻,10W功率下电阻降低达40%。

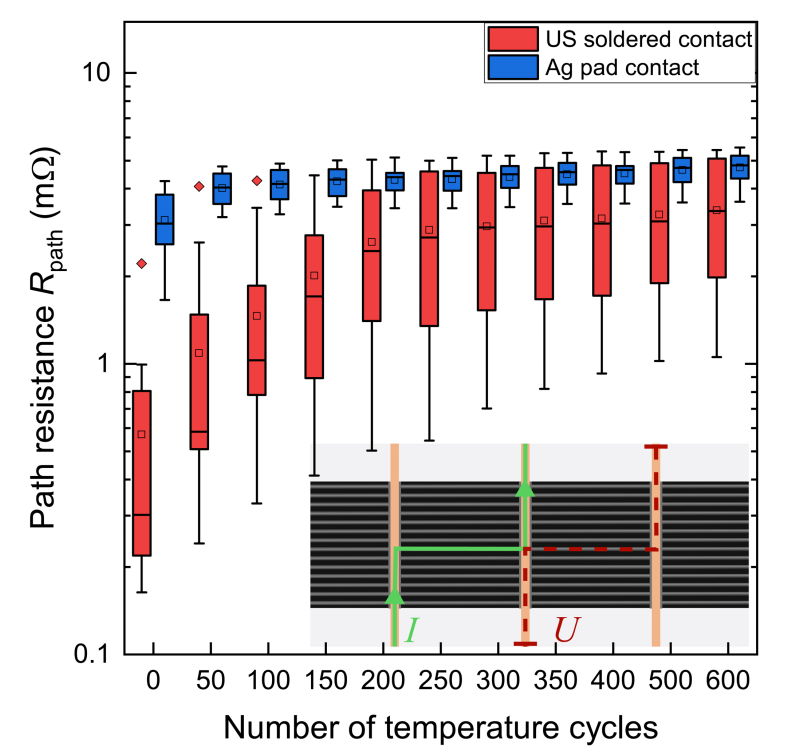

超声波镀锡与银焊盘的路径电阻老化对比初始状态下,超声波镀锡接触的路径电阻(0.3 mΩ)显著低于银焊盘(3 mΩ),因 Al/Ag 复合层电阻率高。经600 次热循环后,镀锡接触电阻升至 2.5 mΩ,仍低于银焊盘的4.5 mΩ,证明其长期导电性更优。

组件性能

Millennial Solar

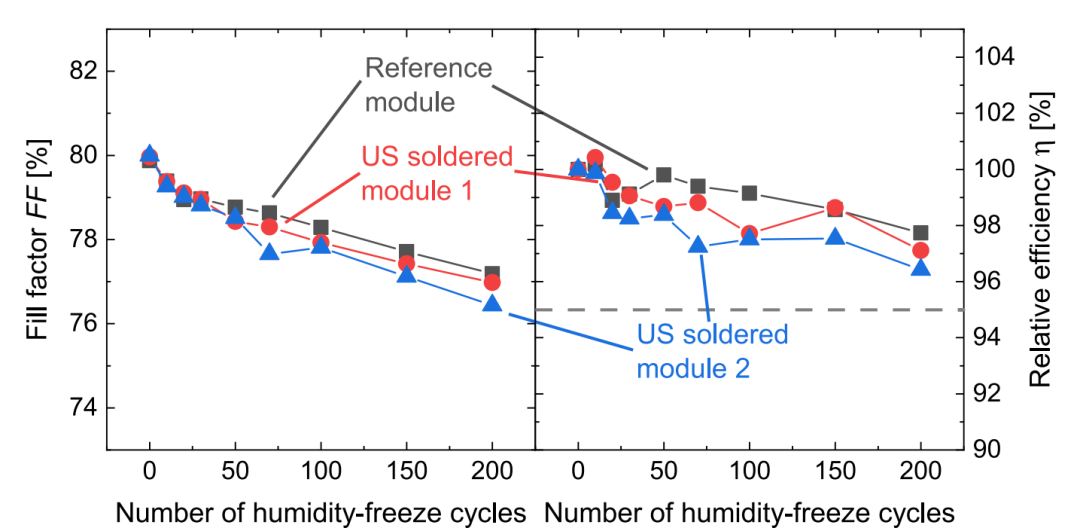

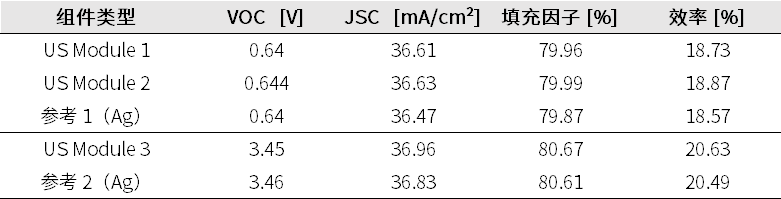

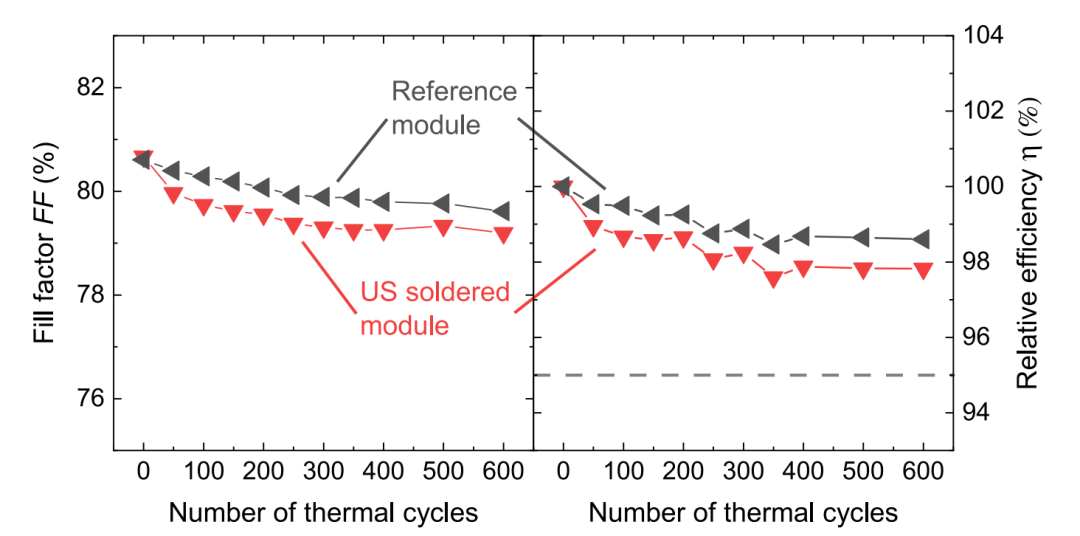

组件在湿度 - 冻结(HF)循环下的效率和填充因子老化

超声波镀锡组件与参考组件的 I-V 特性对比对比超声波镀锡组件(US Module 1/2)与银焊盘参考组件(Reference 1)的老化表现。经200 次 HF 循环后,镀锡组件效率损失 < 3.6%,符合 IEC 标准(≤5%),证明抗湿热老化能力达标。超声波镀锡组件在初始光电性能上不劣于传统银焊盘组件,甚至因串联电阻降低而略有提升。

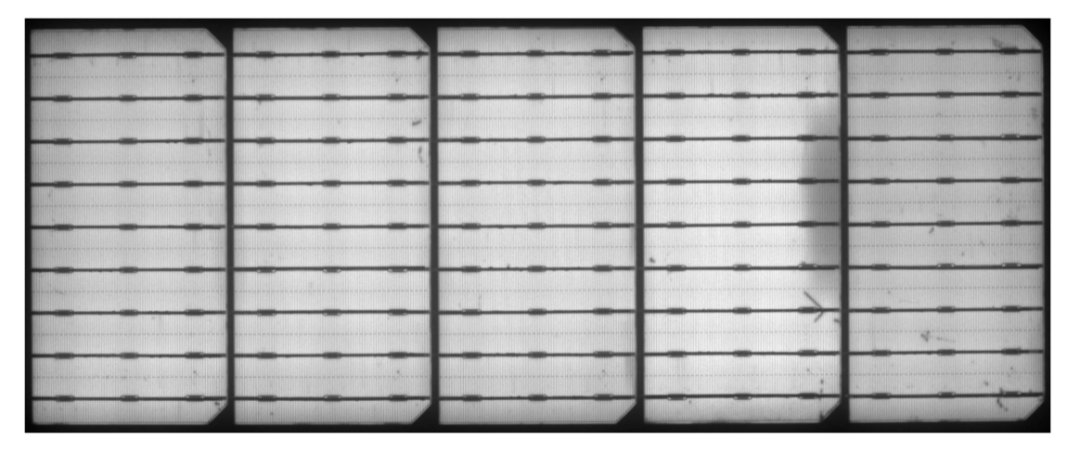

US Module 3 的电致发光(EL)图像显示5片9BB 半切电池组成的组件,边缘区域因手动焊接出现小裂纹(右侧第二片电池暗区),提示需优化接触位置(如采用连续母线设计)以减少破损风险。

组件在热循环(TC)下的效率和填充因子老化对比超声波镀锡组件(US Module 3)与银焊盘参考组件(Reference 2)的热循环稳定性。经600次TC循环后,镀锡组件效率损失< 2.2%,远低于标准限值,验证了长期机械和电气可靠性。超声波镀锡工艺凭借其在机械强度、电气性能和抗老化能力等方面的出色表现,成功实现了双面 PERC + 太阳能电池背面的无银、无铅互连,不仅显著降低了贵金属消耗,还提升了组件性能。在机械可靠性层面,180°剥离力测试显示,超声波镀锡焊盘的附着力中位数可达 3N/mm,远超 DIN EN 50461 标准要求的 1N/mm,且 95% 的断裂发生在铝母线浆料与硅基底界面,证明焊接界面强度已超越传统银焊盘方案。

美能拉脱力综合测试仪

Millennial Solar

美能拉脱力综合测试仪ME-CELL-CTT根据光伏行业研发的,专用于光伏行业硅晶片、硅料、电池组件等相关产品的剥离力、抗拉强度等测试的专用测试设备。本设备为卧立式一体电池片测试仪同时兼具卧式 180° 剥离强度测试和立式电池片弯曲测试。

- 卧式测试模块可达到28个传感器同时使用

- 立式测试模块可用于成品电池或材料的拉伸压缩、弯曲等试验

- 符合CB/T16491-2009,CB/T16491-96与JB/T17797-95国家标准

通过使用美能拉脱力综合测试仪对超声波镀锡后的电池互连进行拉脱力测试,我们进一步验证了该技术的可靠性。结果显示,超声波镀锡后的互连在不同工艺参数下均展现出优异的机械性能,拉脱力远高于行业标准要求的1N/mm,最高可达3N/mm,这为大规模生产中的应用提供了坚实的基础。

原文参考:Ultrasonic Tinning of Al Busbars for a Silver-FreeRear Side on Bifacial Silicon Solar Cells

*特别声明:「美能光伏」公众号所发布的原创及转载文章,仅用于学术分享和传递光伏行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,若有侵权,请及时联系我司进行删除。

-

超声波

+关注

关注

63文章

3150浏览量

141895 -

工业

+关注

关注

3文章

2099浏览量

48044 -

焊接

+关注

关注

38文章

3430浏览量

61553

发布评论请先 登录

工业化超声波清洗设备:性能提升及节能秘笈

超声波测距换能器:工业与生活中的测量利器

超声波换能器:原理与多领域应用解析

超声波气泡换能器:工业生产的“隐形卫士”

成功使用工业化超声波清洗设备的七个实用技巧

一文读懂超声波换能器:原理、应用与未来趋势

如何选择合适的工业化超声波清洗设备?

超声波指纹模组灵敏度飞升!低温纳米烧结银浆立大功

降银耗新技术:银包铜浆料的低成本、高可靠性与环境适应性分析

零主栅(0BB)技术降低银耗的路径:IFC工艺与焊接型方案的对比研究

少银化技术路径解析:从银浆低固含到铜电镀的技术突破,推动行业迈向零银耗时代

银耗锐减93%,铜电镀革新TOPCon电池迈向1mg/W新时代

降银耗新突破:超声波镀锡技术降低背面银耗40%的工业化路径与可靠性验证

降银耗新突破:超声波镀锡技术降低背面银耗40%的工业化路径与可靠性验证

评论