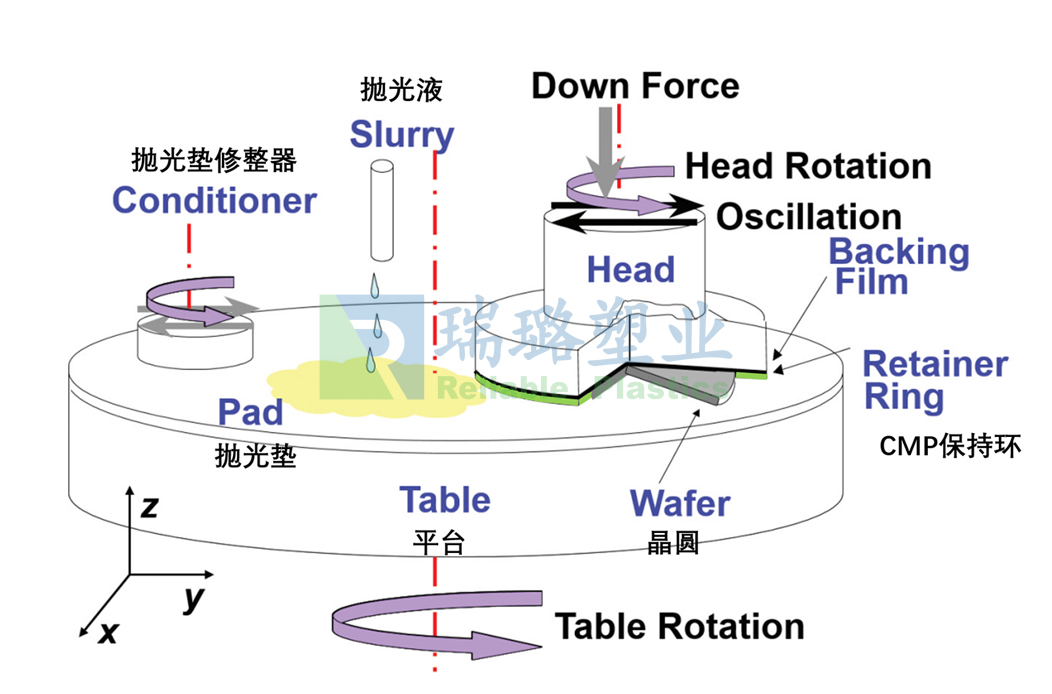

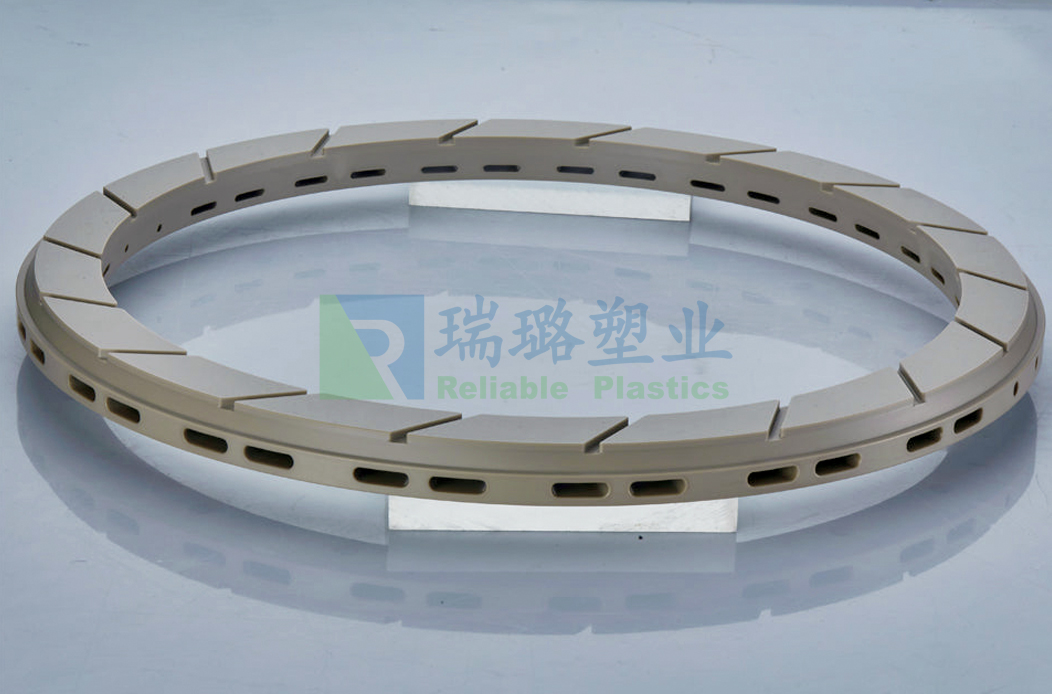

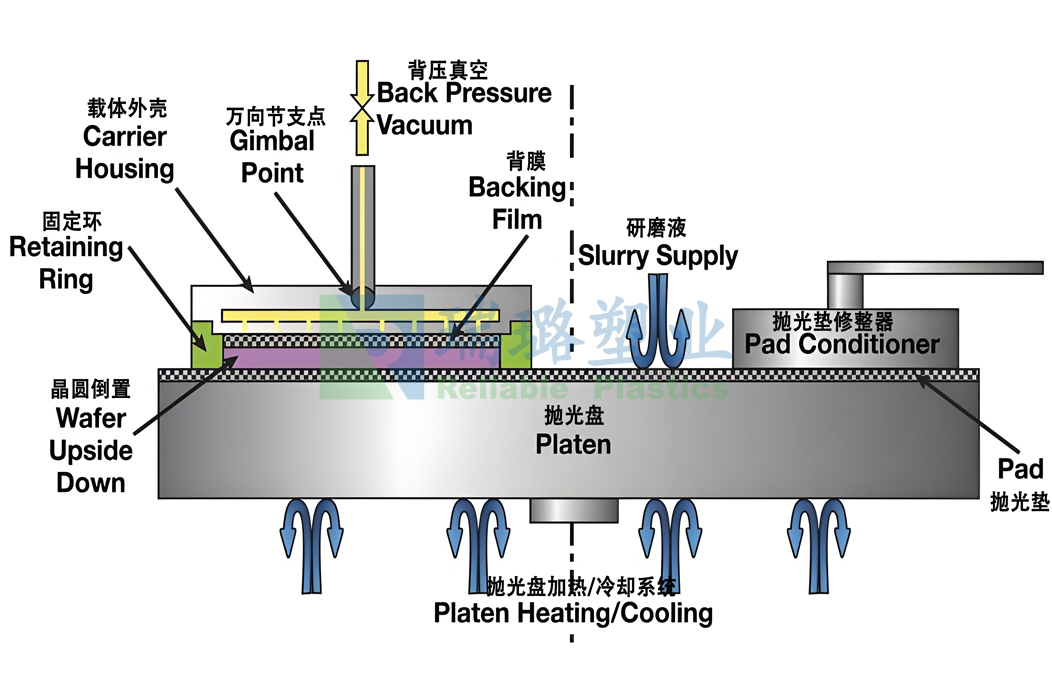

在半导体制造工艺中,化学机械抛光(CMP)是实现晶圆表面全局平坦化的关键技术,而CMP固定环(保持环)作为抛光头的核心易耗部件,其性能影响着晶圆加工的良率和生产效率。随着半导体技术向更小制程节点发展,对CMP固定环的材料性能要求日益严苛,聚醚醚酮(PEEK)和聚苯硫醚(PPS)作为两种高性能工程塑料,通过注塑成型工艺制造的CMP固定环正逐步成为半导体制造领域的关键部件。

一、PEEK与PPS注塑成型的CMP固定环特性比较

在半导体CMP固定环应用中,PEEK和PPS作为两种高性能热塑性工程塑料,因其出色的综合性能而备受青睐。比较这两种材料的物理化学特性差异,揭示它们各自在半导体制造中的优势与局限。

- 耐磨性:注塑PEEK固定环的耐磨性显著优于PPS,其耐磨性是PPS的三倍左右。在氧化物和钨抛光液等恶劣环境下,PEEK固定环的使用寿命更长,是常用的PPS固定环的2倍以上,能够更好地承受CMP工艺中的高压力和高摩擦力,减少因磨损导致的设备更换频率。

- 尺寸稳定性:PEEK固定环具有高尺寸稳定性,PPS固定环的尺寸稳定性良好,但不如PEEK固定环,其线胀系数与金属铝非常接近,即使在高温条件下,也能维持较高的模量,从而保证固定环在使用过程中的尺寸精度和稳定性,减少因热膨胀或收缩导致的设备精度下降问题。

- 耐化学性:PEEK固定环对大多数有机溶剂有强耐化学性,室温下不溶于常见溶剂,可耐受pH1-14的酸碱环境,长期使用下能抵抗弱酸弱碱。PPS耐强酸(尤其无机酸)性能优于PEEK,但在氧化性酸和某些极性溶剂中可能溶胀或降解。对于CMP工艺中的过氧化氢、氨水、盐酸等,两者均适用,但PEEK长期性能衰减更慢。

- 使用寿命:PPS固定环的使用寿命较短,一个PPS研磨环通常只能持续约4次研磨垫更换。这与PEEK固定环相比,其使用寿命明显较短,无法满足长时间连续生产的需求,需要更频繁地更换固定环,增加了生产成本和设备维护工作量。

- 加工性能:在注塑加工过程中,PPS的熔体粘度较低,比PEEK更易于流动,这使得PPS在注塑薄壁或复杂结构部件时更容易充模。此外,PPS的结晶速率快,冷却时间短,有助于缩短注塑周期,提高生产效率。然而,PEEK虽然加工条件更为苛刻,但其收缩率低于PPS,制品尺寸稳定性更高。

二、CMP固定环的注塑成型工艺

- 材料预处理:PEEK和PPS在注塑前需要进行充分的干燥处理,以去除材料中的微量水分。PEEK的吸湿率虽然较低(约0.5%),但其对水分极为敏感,一般要求在150℃下干燥4-6小时。PPS的吸湿性更弱(约0.05%),但因加工温度较低,可在120-140℃干燥3-4小时。

- 模具设计:PEEK需要较高温度保证流动性,PPS流动性相对较差,模具的流道设计应尽量减少流动阻力,需要使用较大直径的喷嘴,以利于材料顺利填充模具型腔。同时,要确保模具温度均匀,具备有效的冷却系统,以保证制品的质量和尺寸稳定性。

- 工艺参数:PEEK和PPS都应采用中高速注射(充模时间约2-5秒),以确保熔体前沿温度均匀,避免冷料或流痕缺陷。注射压力上PEEK需要100-150MPa,PPS约80-120MPa。保压压力一般为注射压力的50-70%,保压时间根据制品壁厚确定。

- 后处理:脱模后的固定环通常需要进行去毛刺处理,特别是对于需要高精度配合的固定环,任何微小的飞边或毛刺都可能影响其使用性能。对于PEEK材料,由于其结晶温度范围较宽,脱模后还需进行退火处理,进一步提高制品的结晶度和尺寸稳定性,减少后期使用中的变形。

总结:

在半导体制造向更先进制程迈进的过程中,注塑成型的PEEK和PPS CMP固定环凭借其高精度、高效率、复杂结构一体化成型的优势,正成为晶圆平坦化工艺的核心部件。尽管PEEK在综合性能上更具优势,但PPS在加工效率和成本控制方面表现突出。未来,通过进一步优化注塑成型工艺和材料改性,这两种材料将在半导体制造领域发挥更重要的作用,为晶圆加工的良率和生产效率提供坚实保障。

审核编辑 黄宇

-

PPS

+关注

关注

0文章

30浏览量

10871 -

CMP

+关注

关注

6文章

157浏览量

26817 -

半导体制造

+关注

关注

8文章

450浏览量

24893

发布评论请先 登录

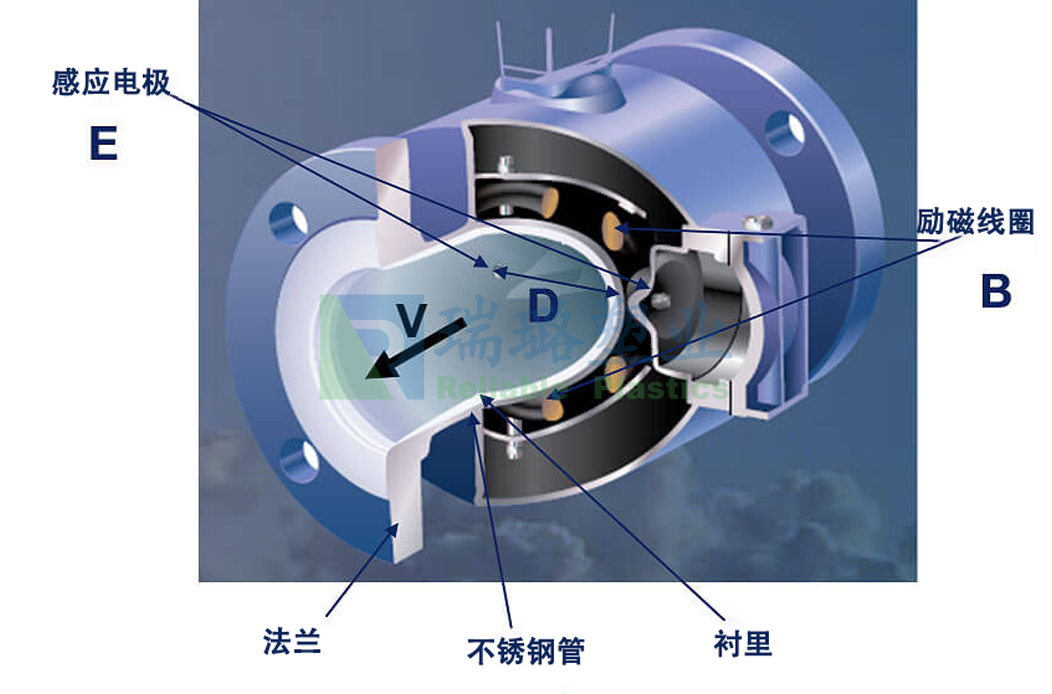

注塑PEEK电磁流量计衬里的创新应用与工艺挑战

CMP工艺中的缺陷类型

PEEK注塑轴向磁通电机的轻量化高性能解决方案

PEEK注塑电子封装基板的创新应用方案

PPS注塑IC元件封装中的应用优势与工艺

注塑PEEK光伏接线盒的高性能与工艺优势

功率半导体器件IGBT模块:PPS注塑加工案例

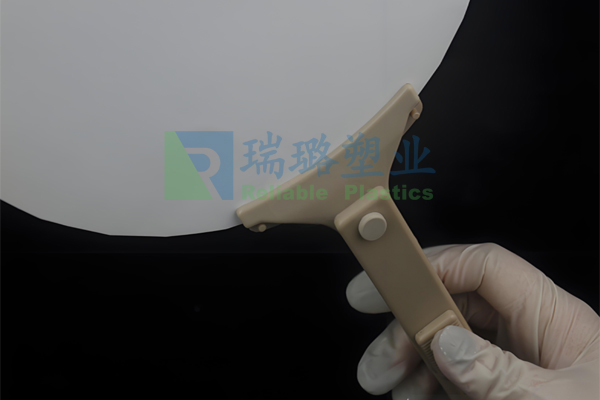

注塑工艺—推动PEEK晶圆夹在半导体的高效应用

PEEK与PPS注塑CMP固定环的性能对比与工艺优化

PEEK与PPS注塑CMP固定环的性能对比与工艺优化

评论