本文聚焦高密度系统级封装技术,阐述其定义、优势、应用场景及技术发展,分析该技术在热应力、机械应力、电磁干扰下的可靠性问题及失效机理,探讨可靠性提升策略,并展望其未来发展趋势,旨在为该领域的研究与应用提供参考。

关键词:高密度系统级封装技术;可靠性;失效机理;发展趋势

一、引言

在电子信息技术飞速发展的当下,电子产品不断朝着小型化、轻量化、高性能、多功能和低成本的方向迈进。系统级封装(System in Package,SiP)技术作为一种先进的封装技术,凭借其能够满足电子产品发展需求的特点,逐渐成为研究热点。高密度系统级封装技术作为SiP技术的进一步发展,更是展现出巨大的潜力和应用前景。本文将对高密度系统级封装技术及其可靠性研究进展进行深入探讨。

二、高密度系统级封装技术概述

(一)定义与原理

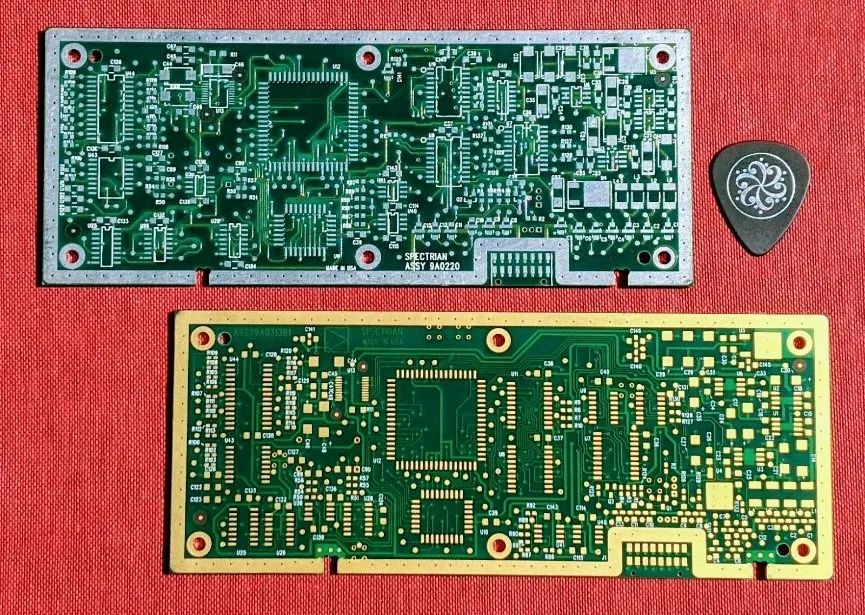

系统级封装技术是将多个裸片(Die)及无源器件整合在单个封装体内的集成电路封装技术。根据国际半导体路线组织(ITRS)的定义,SiP为将多个具有不同功能的有源电子元件与可选无源器件,以及诸如MEMS或者光学器件等其他器件优先组装到一起,实现一定功能的单个标准封装件,形成一个系统或者子系统。从原理上讲,SiP技术在封装过程中涉及多种工艺,如无源器件贴片倒装(Flip Chip)贴片、焊线键合(Wire Bond)、塑封(Molding)等,通过这些工艺将不同功能的芯片和无源器件集成在一起。

(二)技术优势

高密度系统级封装技术具有诸多优势。它能够增加芯片的集成度,将多个不同功能的芯片和无源器件集成在一个封装内,减小了电路板的面积,降低了功耗,有助于延长移动设备的电池续航时间。例如,在手机中,通过SiP技术可以将处理器、存储器、传感器等不同功能的元件集成在一起,使手机更加轻薄便携。此外,SiP技术相对片上系统(SoC)具有灵活度高、集成度高、设计周期短、开发成本低、容易进入等特点,能够快速满足市场对电子产品多样化的需求。

(三)应用场景

高密度系统级封装技术在多个领域得到了广泛应用。在智能手机、AR/VR设备等消费电子领域,其对轻薄化与高性能的需求促使SiP技术得到了广泛应用,如苹果M系列芯片采用台积电InFO-PoP封装,实现CPU与内存的垂直集成。在汽车电子领域,从发动机控制单元到车载娱乐系统等各个部分都可以应用SiP技术,例如在汽车的高级驾驶辅助系统(ADAS)中,将摄像头传感器、雷达传感器、信号处理芯片、通信芯片等集成在一个SiP封装中,可以提高系统的响应速度和可靠性,同时减小系统的体积和重量,有助于汽车的轻量化设计。在医疗设备领域,如便携式血糖仪、血压计等小型医疗设备,SiP技术可以将测量电路、信号处理芯片、数据传输芯片等集成在一起,减小设备的体积,方便患者携带和使用。

三、高密度系统级封装技术发展

(一)技术演进

高密度系统级封装技术从传统的二维封装逐渐向三维堆叠封装推进。传统的二维封装技术,如双列直插式封装(DIP)、四方扁平封装(QFP)等,随着电子产品对小型化和高性能的要求不断提高,逐渐难以满足需求。而三维堆叠封装技术,如通过硅通孔(TSV)技术实现将一个芯片直接连接到另一个芯片上,能够进一步缩小封装尺寸,提高芯片之间的互连密度和信号传输速度。

(二)关键技术突破

在互连技术方面,除了传统的引线键合、载带自动焊(TAB)、倒装焊等,通过直接互连实现芯片堆叠的TSV技术得到了广泛应用。TSV技术可以实现芯片之间的高速互联,缩短互连长度、提升带宽、降低功耗。同时,混合键合技术也在不断发展,铜-铜直接键合间距缩至1μm以下,互连密度大幅提升。在封装材料方面,低k介质与原子层沉积(ALD)工艺结合,降低了寄生电容;石墨烯-金属复合材料的导热系数突破500W/m·K,应用于芯片层间热扩散;玻璃基板替代有机基板,实现了超低翘曲与高频特性。

(三)产业趋势

随着技术的不断发展,高密度系统级封装在全球先进芯片中的渗透率将不断提高。台积电、三星等代工厂在高密度3D封装产能方面占据主导地位,传统封测厂则转向特定工艺。同时,地缘政治因素也对高密度系统级封装产业产生了影响,美国CHIPS法案限制先进封装设备出口,推动了中国本土供应链的建设。

四、高密度系统级封装可靠性问题及失效机理

(一)热应力问题

高密度系统级封装内部复杂的封装结构以及多种芯片、元件的组合构造导致其对热应力更加敏感。在组装焊接和工作过程中,温度分布不均匀以及异常高温的出现,会使不同材料之间因热膨胀系数不一致产生热失配,界面出现分层、裂纹等失效现象。例如,在回流焊过程中,由于上层器件的翘曲,堆叠焊球会呈现出不一致的焊接成型,且雪人式焊球的应力集中现象比水桶状焊球更加严重。

(二)机械应力问题

芯片或器件的堆叠带来的机械方面的可靠性挑战也逐渐成为人们关注的焦点。SiP在机械应力方面的可靠性主要涉及堆叠封装的厚度和尺寸、热失配、焊点可靠性和包封体的硬度等。在循环弯曲、跌落等机械应力作用下,SiP产品的主要失效点集中在焊点位置,特别是当包封体的硬度较大时,高硬度的包封体会将更多的力传递到焊球上,加速互连失效。

(三)电磁干扰问题

高密度系统级封装作为高度集成的封装技术,存在高速、高密度、高功耗、低电压和大电流的发展趋势,产品的抗电磁干扰能力对新产品的成败起到关键性的作用。其中电源分布网络(PDN)设计和电源完整性(PI)研究的挑战日益严峻。实际的供电系统是一个分布式网络,存在大量的寄生电阻、寄生电感、寄生电容以及导纳等,这些因素会降低电容的充放电速度,影响电源供给的稳定性。

五、高密度系统级封装可靠性提升策略

(一)设计优化

在设计过程中,通过热仿真分析热应力的分布情况,可能存在的热点等,据此通过更改SiP设计改善其热设计。例如,合理选择封装材料以及采用合理的工艺流程,有利于减少热-机械应力。同时,仿真技术的引入可对新设计的SiP产品的热失配应力进行模拟,有利于减少产品的热-机械应力。

(二)材料选择

选择正确的材料对于提高封装的可靠性至关重要。材料的热膨胀系数、弹性模量、热导率和化学稳定性都直接影响封装的可靠性。例如,选择热膨胀系数匹配的材料可以减少在温度循环测试中封装开裂的风险;高导热性的材料可以帮助提高封装的热管理性能,而机械强度高的材料可以减少机械应力对封装的影响。

(三)测试技术

采用先进的测试技术,如边界扫描(Boundary Scan)与机器学习结合,实现堆叠芯片的快速缺陷定位。同时,针对不同的可靠性问题,制定相应的可靠性环境试验,如温度循环试验、耐湿热试验、机械应力测试和电气测试等,对封装产品进行全面的可靠性评估。

六、结论与展望

高密度系统级封装技术作为一种先进的封装技术,在满足电子产品小型化、高性能等方面具有显著优势,在多个领域得到了广泛应用。然而,其可靠性问题也不容忽视,热应力、机械应力和电磁干扰等问题都会影响封装的性能和寿命。通过设计优化、材料选择和测试技术等方面的努力,可以有效提高高密度系统级封装的可靠性。

未来,高密度系统级封装技术将继续朝着更高密度、更高性能、更低成本的方向发展。随着技术的不断进步,新的封装材料和互连技术将不断涌现,如光子3D封装、量子芯片集成等新兴领域有望取得突破。同时,跨材料集成和Chiplet生态的成熟也将为高密度系统级封装技术的发展带来新的机遇和挑战。企业需要在技术研发与生态合作中动态平衡,以抢占下一代制高点,推动半导体产业链格局的深度重塑。

-

半导体

+关注

关注

335文章

29026浏览量

240099 -

芯片封装

+关注

关注

12文章

579浏览量

31532

发布评论请先 登录

高密度系统级封装:技术跃迁与可靠性破局之路

高密度系统级封装:技术跃迁与可靠性破局之路

评论