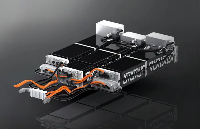

在新能源汽车制造中,电池包的焊接质量直接关系到行车安全和电池寿命。

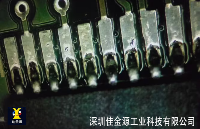

某国内车企在批量生产时发现,电池模组的焊点偶尔出现开裂、导电性能下降问题,经检测发现,焊点内部存在不规则空洞,导致机械强度和导电性双重受损。这个看似不起眼的 “小洞”,背后藏着哪些技术挑战?

新能源汽车电池包工作时长期处于高温(60-80℃)、振动的环境,对焊点的要求极为苛刻:既要承受大电流传导,又要抵御长期振动带来的应力。初期使用的普通锡膏在高温下焊点金属晶粒粗大,抗振性能不足,且助焊剂残留的轻微腐蚀性物质,在电池电解液的弱碱性环境中逐渐发生电化学反应,导致焊点界面脆化。更关键的是,电池极片厚度仅50微米,传统锡膏的金属颗粒较粗(75微米以上),印刷时容易划伤极片,且焊点厚度不均,在冷热循环中产生应力集中,加速空洞形成和焊点开裂。

针对这些问题,工程师团队联合我公司工程师展开技术攻关,定制开发特种锡膏。

首先优化锡膏配方,采用纳米级锡银铜合金粉末(颗粒度≤45微米),并添加少量镍元素增强焊点抗疲劳性能,使焊点的抗拉强度提升40%,同时降低熔点至210℃,减少高温对极片的损伤。助焊剂部分改用中性无卤素配方,焊接后残留的表面绝缘电阻达到10^14Ω,彻底杜绝电解液腐蚀风险。

在工艺上,引入分段预热技术(先 60℃慢升温去潮气,再120℃快速活化助焊剂),配合氮气保护焊接环境,将焊点氧化率降低70%,空洞率从最初的8%降至1%以下。

改进后的焊接方案在历经 1000小时高温老化、500次冷热循环(-40℃~85℃)和振动测试后,焊点性能稳定,未出现任何开裂或导电衰减。该案例不仅解决了车企的生产难题,更推动了新能源汽车焊接标准的升级 —— 如今,行业普遍采用高导热、抗振动的纳米级锡膏,并将空洞率纳入关键质量考核指标。

这个案例告诉我们,锡膏虽小,却是连接电子器件的 “核心纽带”。在新能源汽车、光伏组件等高端制造领域,锡膏的选择和应用早已不是 “随便买一罐” 就能解决的问题,而是需要结合产品使用环境、器件特性和工艺要求,进行针对性的配方设计和工艺优化。当小小的焊点能在高温振动中坚守岗位,背后是材料科学、热工学和可靠性工程的多重突破,更是 “中国智造” 从粗放生产走向精细工艺的缩影。

-

新能源汽车

+关注

关注

141文章

11027浏览量

102984 -

焊接

+关注

关注

38文章

3430浏览量

61551 -

锡膏

+关注

关注

1文章

950浏览量

17521 -

光伏组件

+关注

关注

4文章

331浏览量

15793 -

电池

+关注

关注

84文章

11106浏览量

135593

发布评论请先 登录

新能源汽车焊接材料五大失效风险与应对指南——从焊点看整车可靠性

有卤锡膏 vs 无卤锡膏:电子焊接的 “环保和成本之战”谁胜谁负?

金锡焊膏如何破解高端封装难题?带你解密高温高可靠焊接的“黄金材料”

汽车电子芯片数量大增:从 500 颗到 3000 颗,锡膏如何撑起可靠性大旗?

微纳米锡膏:掀起精密焊接领域的新革命

真空回流焊接中高铅锡膏、板级锡膏等区别探析

小锡膏解决大问题:看新能源汽车电池焊接如何攻克可靠性难题

小锡膏解决大问题:看新能源汽车电池焊接如何攻克可靠性难题

评论