大功率充电正成为充电桩行业新亮点

大功率充电桩主要集中在公共充电桩里的直流桩,也就是我们通常所说的120千瓦以上的快充桩,还包括MW级以上的超充桩。

据有关报告显示,截至2024年7月底,全国充电桩数量达到1060.4万台,同比增长53%。其中,直流桩的数量占比超过了55%,增幅也同比达到了45%。大功率充电正成为中国充电桩行业的新亮点。

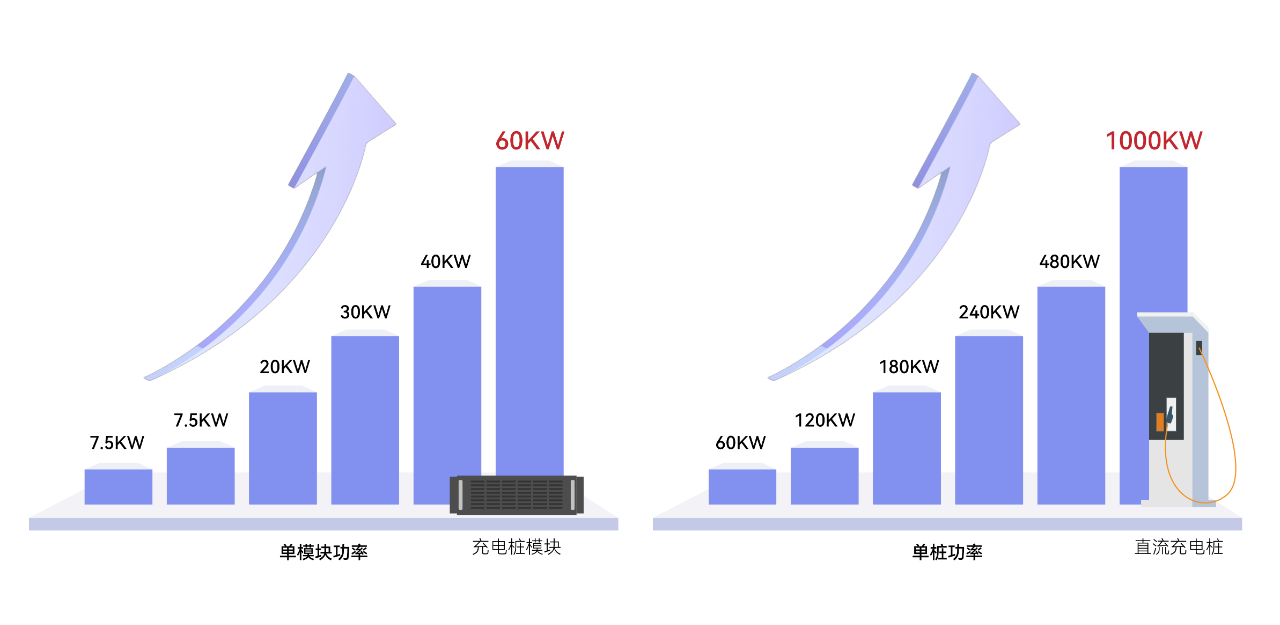

伴随着大功率充电桩的快速发展,充电桩单模块功率也从早期的7.5KW发展到目前的60KW,充电桩的单桩功率,也从几十千瓦发展到现在的兆瓦级。

为适应大功率高压快充发展趋势,主流电动车企及充电运营商都在加速布局大功率快充桩。

充电桩容量增大,所带来的生产和测试难题

1. 对于目前大多数充电桩和充电桩模块生产企业来说,受限于电力变压器的容量、配电开关、配电线路线径等,针对当前大功率充电桩和充电模块的生产测试和老化,显得力不从心。

2. 大功率充电桩的生产测试过程中,用电量会大幅增加,不仅直接导致生产成本的翻倍,更与双碳生产目标背道而驰。

3. 很多早期部署的用于充电桩和充电模块生产测试用的交流源、负载等设备功能单一、性能不足,导致测试效率极低。

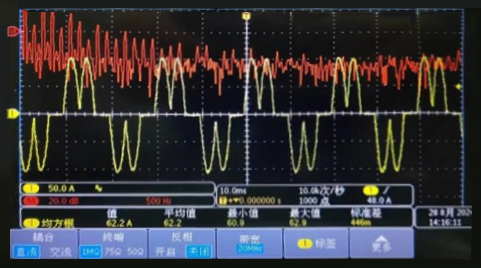

例如,在功率40KW的充电柱模块测试时,按照无电流畸变的情况来计算电力配电线路的输入电流,大约为64A左右,但是由于用到的交流稳压电源没有谐波治理功能,会产生大量的谐波电流(如下图所示),由此,电力配电线路中的总电流会达到106A以上,总电流将高出66%,从而导致电力配电线路的线损的大幅增加。

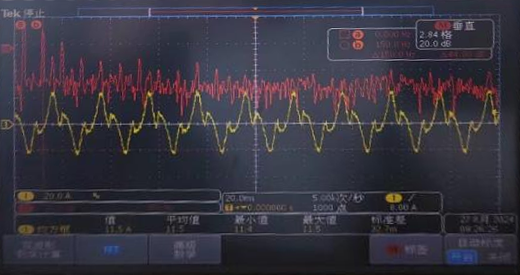

另外,部分生产企业所使用的回馈负载的控制精度和响应速度不高,其回馈电网的电流波形也会存在严重的畸变(如下图所示),这也会导致配电回路中的总电流增加,使线路的线损增大。

4. 测试自动化程度不高,测试效率低,难以实时监控电池温度、电压和电流等参数,因此无法精确地控制充电过程。

爱科赛博测试电源,采用先进的控制技术和控制算法,可将电源的交流输入电流谐波和回馈电网时的电流谐波控制在3%以下,可覆盖不同功率等级的充电桩及充电模块的测试应用场景,不但可以降低研发和生产过程中的用电成本,也不用对现有的配电线路进行改造升级,即可满足更大功率的充电桩、充电柱模块的研发和生产测试、老化工作。

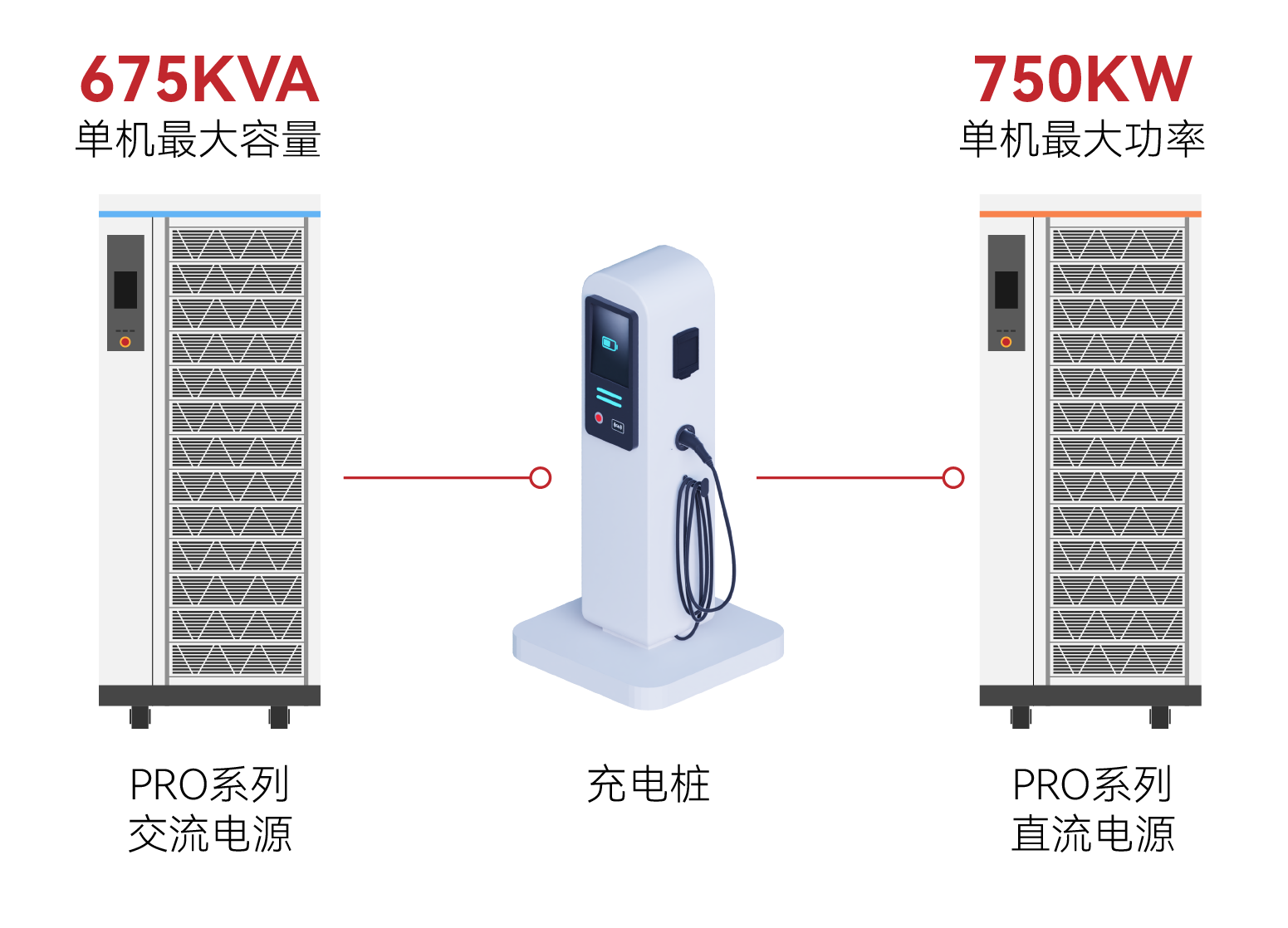

PRO系列,适用大功率充电桩测试

针对大功率充电桩的测试需求,爱科赛博PRO系列双向可编程交流源可支持单机最大675KVA的容量,能很好地模拟电网的高容量、高负荷要求;PRO系列双向可编程直流源单机最大功率可达750KW,具备高精度、高动态、高实时性等特点,可全面模拟电池特性,PRO系列交直流电源均支持并联扩容。

此外,PRO系列交流电源的输入电流畸变率和PRO系列直流电源的回馈电流畸变率均控制在很小的范围,这可以大大降低配电回路中的谐波电流,实现测试过程节电90%以上,从而大幅降低生产成本,在配电不增容的情况下,满足未来更大功率充电桩的研发和生产需要。

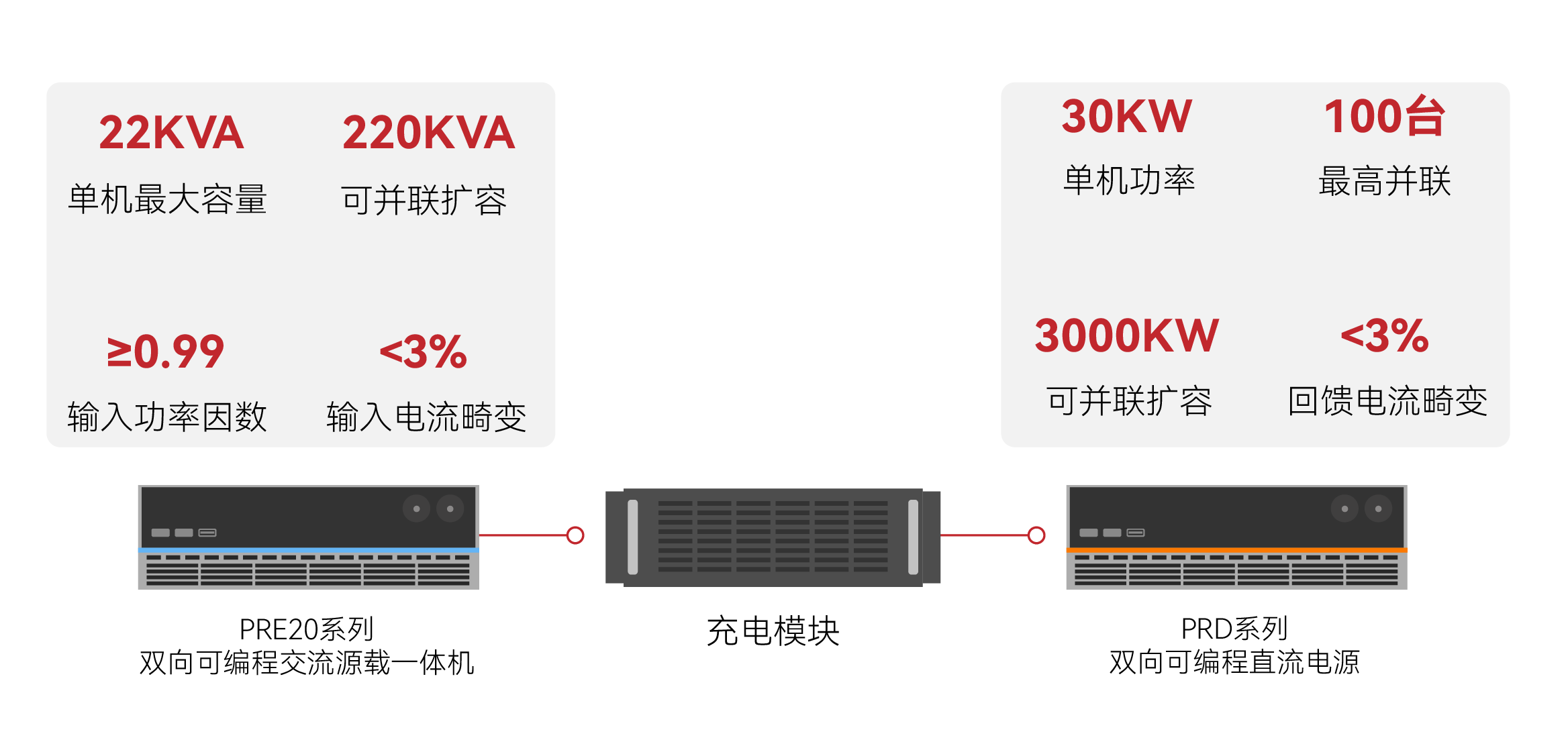

PRE系列+PRD系列,适用大功率充电模块测试

PRE20系列双向可编程交流源载一体机,单机最大容量22KVA,支持并联扩容至220KVA,可模拟电网的各种波形,电源的输入功率因数高达0.99以上,输入电流畸变小于3%,产生的谐波电流可以忽略不计,可以胜任大功率充电桩模块在研发过程中的测试任务。

PRD系列双向可编程直流电源,具备高精度、高动态特征,单机功率30KW,最高可以并联100台,组成功率3000KW的源载系统,与PRE系列交流源载一体机一起组成充电桩模块的研发测试系统,可以轻松完成包括充电效率测试、过压过流保护测试、绝缘电阻测试等测试项目。其作为负载时,回馈电网的电流波形畸变率小于3%,可以节省90%以上的用电量,从而降低交流配电的容量要求。

整个测试过程中,充电桩测试设备可由Action2020一站式自动化测试软件平台进行智能化控制,可以快速集成测试设备,实时采集和监控电池的温度、电压电流等数据,并以此为依据,助力改进充电技术,以确保高压快充的安全性,并大幅提升测试效率,降低测试成本。

应用案例

爱科赛博交直流测试电源应用于某头部电动车企的超级充电桩研发和生产测试,超级充电桩测试系统的总容量达到1.44MW,测试过程中,为客户节省用电约90%,帮助企业大幅缩减用电成本,实现绿色低碳生产。

-

测试

+关注

关注

8文章

5737浏览量

129132 -

大功率

+关注

关注

4文章

553浏览量

34051 -

充电桩

+关注

关注

152文章

2743浏览量

86979

发布评论请先 登录

充电桩负载测试系统技术解析

充电桩“耐力大考验”:老化负载研究,为持久续航保驾护航

充电桩自动测试系统的原理和应用

致茂电子CHROMA 63202A-150-200大功率直流电子负载

大功率充电桩面临哪些测试考验?

大功率充电桩面临哪些测试考验?

评论