DPC(Direct Plating Copper)陶瓷基覆铜板,作为一种结合薄膜线路与电镀制成的技术,在高性能电子封装领域展现出了独特的优势。

一、制备工艺

DPC陶瓷基覆铜板的制备工艺主要包括以下几个关键步骤:

1.陶瓷基板准备:选择氮化铝(ALN)或氧化铝(AL2O3)等高热导率陶瓷材料作为基板,并进行必要的预处理,如清洗、干燥等。

2.激光打孔:利用激光在陶瓷基片上制备通孔,孔径一般为60um~120um,以实现上下表面的垂直互连。

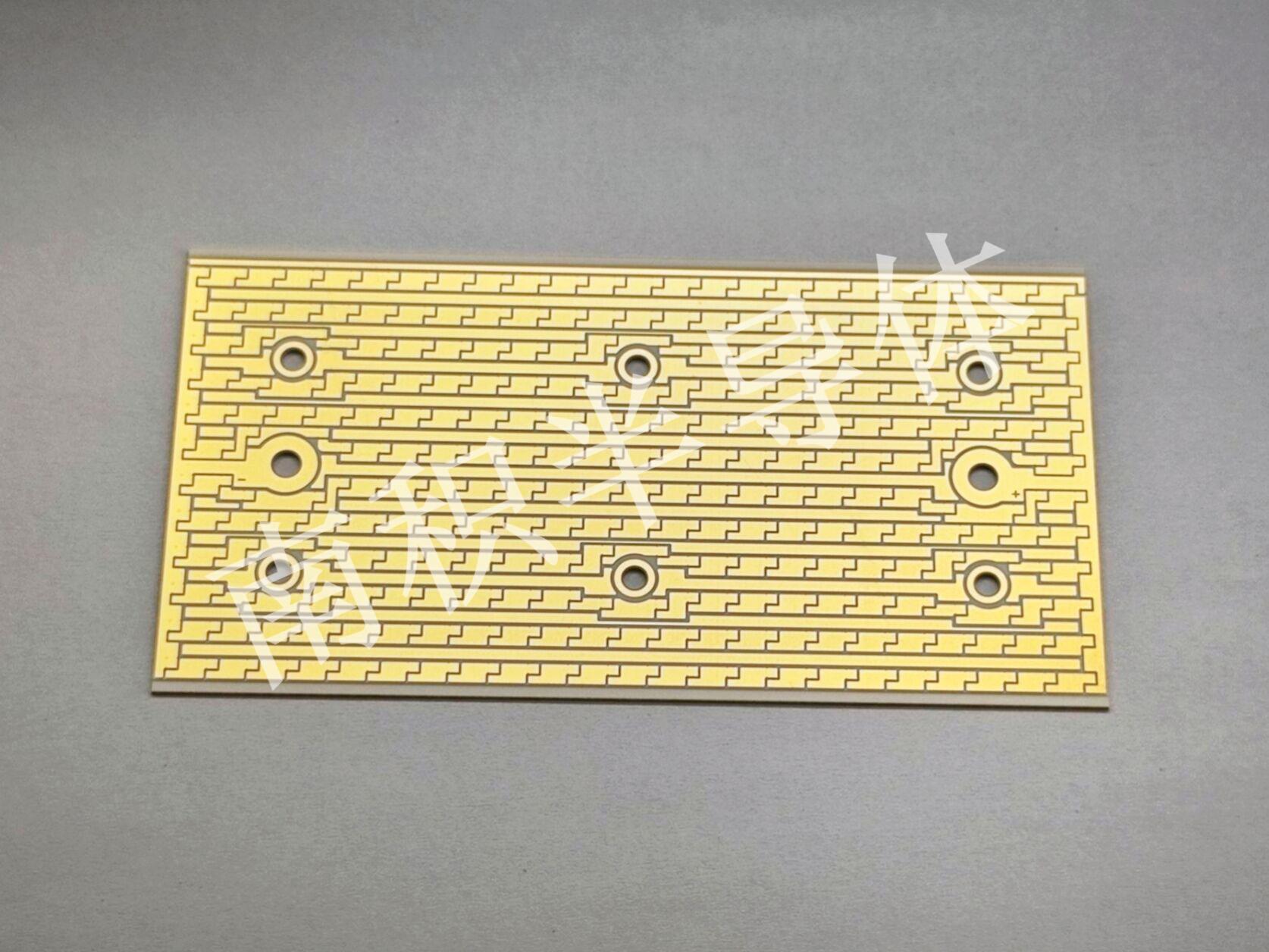

3.磁控溅射:采用磁控溅射技术在陶瓷基片表面沉积金属子层,如钛(Ti)/铜(Cu)靶材,为后续的电镀过程提供基础。

4.光刻与显影:通过光刻和显影工艺,在金属种子层上形成所需的电路图形。

5.电镀填空与增厚:采用电镀方式在通孔内填充铜,并增厚金属线路层,以满足电路的电性能和热性能要求。

6.表面处理:对电镀后的基板进行表面处理,提高可焊性和抗氧化性,确保基板的长期稳定性。

7.后续加工:根据需要进行蚀刻、研磨、切割等后续加工步骤,最终完成DPC陶瓷基覆铜板的制备。

陶瓷围坝|氧化铝陶瓷基板|氮化铝陶瓷基板|陶瓷电路板|陶瓷基板-南积半导体

陶瓷围坝|氧化铝陶瓷基板|氮化铝陶瓷基板|陶瓷电路板|陶瓷基板-南积半导体

二、优点

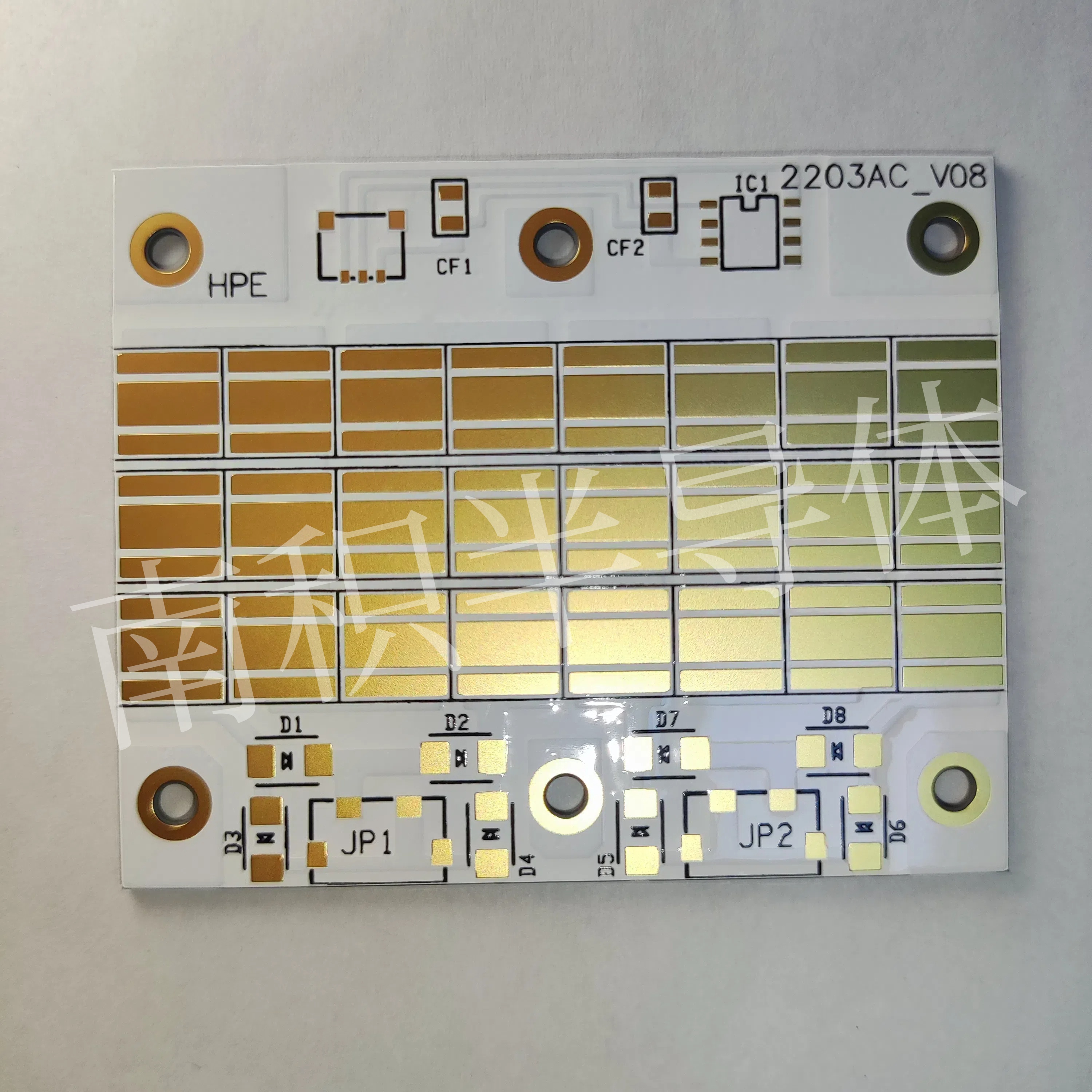

1.高精度线路制作:DPC工艺采用半导体微加工技术,能够实现极高的线路精度,线宽、线距可低至30um~50um,满足高精密器件封装的需求。

2.垂直互连能力:通过激光打孔和电镀填孔技术,实现陶瓷基板上下表面的垂直互连,降低器件体积,提高封装集成度。

3.热低影响:制备工艺温度较低(通常在 300℃以下),避免了高温对基片材料和金属线路层的不利影响,降低了生产成本。

4.优异的热性能:陶瓷材料本身具有高热导率,如氮化铝陶瓷的热导率理论值可达320W/(m·k),能够有效散热,提高器件的稳定性和寿命。

5.灵活性:线路图形可以根据用户实际需求设计,具有较高的灵活性,满足不同电子器件的个性化封装需求。

陶瓷电路板|陶瓷基板|陶瓷PCB-铝框工艺

陶瓷电路板|陶瓷基板|陶瓷PCB-铝框工艺

三、应用范围

DPC陶瓷基覆铜板凭借其独特的性能优势,在多个领域得到了广泛应用:

1.大功率 LED 照明:高导热性能能够有效散热,提高 LED的效率和寿命,特别适用于汽车大灯、植物照明等终端应用领域。

2.半导体激光器:高热导率和优异的电性能满足半导体激光器对封装材料的高要求在光通信、高功率 LED 封装等领域具有广阔应用前景。

3.电力电子功率器件:如绝缘栅双极型品体管(IGBT)等,DPC陶瓷基覆铜板的高热稳定性和可靠性使其成为理想的选择。

4.射频/通信领域:低介电损耗和优异的高频性能满足射频器件对封装材料的要求,提高信号传输质量。

5.热电制冷器:DPC工艺制作的热电制冷片具有更高的热稳定性和机械性能,能够在高温环境下长时间稳定运行,适用于医疗设备、通信设备等领域。

6.汽车电子:高温稳定性和耐久性使其成为电动汽车功率模块、电池管理系统等关键部件的理想选择。

四、总结

DPC陶瓷基覆铜板凭借其高精度线路制作、垂直互连能力、低热影响、优异的热性能和灵活性等优点,在高性能电子封装领域展现出了巨大的应用潜力。随着电子技术的不断进步和高端电子产品的不断涌现,对DPC陶瓷基覆铜板的需求也将持续增加。未来,随着制备工艺的不断优化和新材料的不断涌现,DPC陶瓷基覆铜板有望在更多领域发挥重要作用,为电子设备的性能提升和可靠性保障贡献更多力量。

审核编辑 黄宇

-

电子封装

+关注

关注

0文章

85浏览量

11130

发布评论请先 登录

航宇新材推出PI型铝基覆铜板

国产AMB陶瓷基板突破封锁:高端电子材料的逆袭之路

陶瓷基板五大工艺技术深度剖析:DPC、AMB、DBC、HTCC与LTCC的卓越表现

高散热性能PCB:汽车电子高温环境下的 “稳定器”

氮化铝陶瓷基板:高性能电子封装材料解析

DPC陶瓷基覆铜板:高性能电子封装的优选材料

DPC陶瓷基覆铜板:高性能电子封装的优选材料

评论