什么是氮化镓(GaN)充电头?

氮化镓充电头是一种采用氮化镓(Gallium Nitride, GaN)半导体材料制造的新型电源适配器。相比传统硅基(Si)充电器,GaN材料凭借其物理特性显著提升了功率器件的性能,使充电头在体积、效率、功率密度等方面实现突破,成为快充技术的核心载体。

氮化镓充电头的核心优势:

1. 体积更小,功率密度更高

材料特性:GaN的电子迁移率比硅高约5倍,且击穿场强是硅的10倍,允许器件在更高电压和频率下工作。

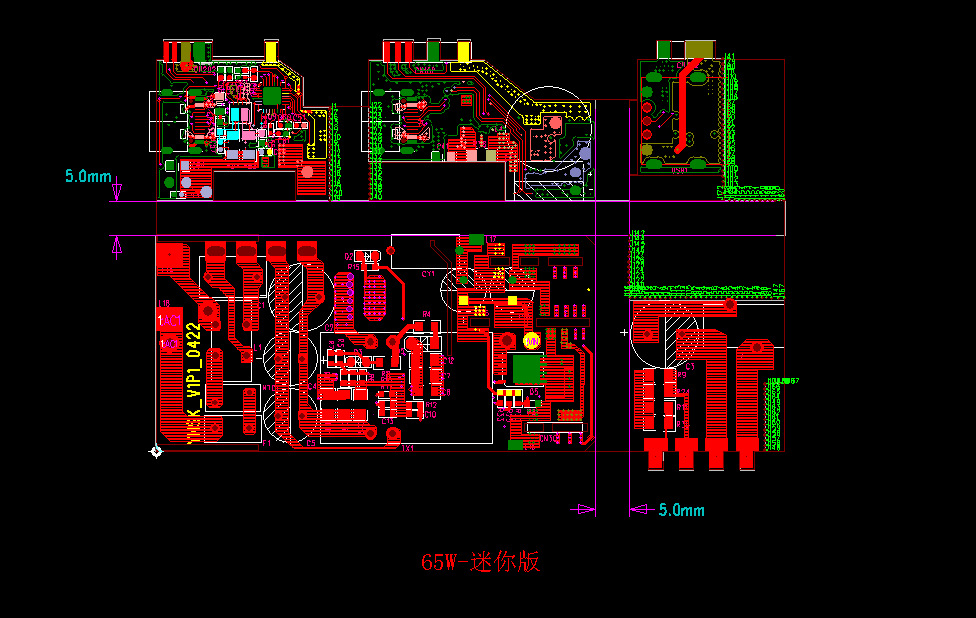

结构优化:GaN功率器件(如MOSFET)体积比硅基器件缩小70%以上,充电头内部空间利用率更高。例如,传统65W硅基充电器体积约为手机大小,而GaN充电器可做到仅“饼干”尺寸。

2. 效率更高,发热更少

高频低损:GaN支持MHz级高频开关(传统硅基仅kHz级),减少变压器和电容体积的同时降低开关损耗,整体效率可达95%以上。

温控优势:低损耗意味着更少的热量积累,配合高效散热设计(如氮化硼导热材料),长时间高功率运行时仍保持低温。

3. 支持大功率快充,兼容多设备

高功率输出:GaN充电头可轻松实现100W以上功率(如笔记本快充),并支持PD 3.1、QC 4.0等快充协议。

多端口智能分配:单充电头可为手机、平板、笔记本同时供电,动态分配功率(如三口输出:100W+30W+18W)。

4. 更安全,寿命更长

耐高温高压:GaN材料在高温下稳定性远超硅,降低短路或过热风险。

可靠性提升:减少发热和元件数量,降低故障率,延长使用寿命。

未来趋势:

更高功率:GaN与碳化硅(SiC)结合,向200W+充电技术发展。

无线化集成:GaN高频特性助力无线快充效率提升。

成本下降:随着技术普及,价格逐渐亲民,逐步取代硅基充电器。

氮化镓充电头通过材料革新重新定义了充电效率与体积的平衡,成为快充时代的标杆。其小体积、高功率、低发热的特性,不仅满足消费者对便携与速度的需求,更推动了电子设备向轻量化、高性能方向发展。

氮化镓(GaN)充电头的安规问题及解决方案

氮化镓充电头凭借高效率和小体积的优势广受欢迎,但其高功率密度和高频工作特性也带来了新的安规挑战。以下是主要安规问题及对应的解决方案:

一、核心安规问题

1. 高温与热失控风险

问题:GaN器件的高频开关和大功率输出可能引发局部高温,导致材料老化、元件失效甚至起火。

风险场景:长时间满载工作、散热设计不足、环境温度过高(如夏季车内使用)。

2. 高频电磁干扰(EMI)

问题:GaN器件工作频率可达MHz级,高频信号易产生电磁辐射,干扰其他设备(如手机、无线耳机),甚至违反电磁兼容(EMC)标准。

风险场景:多设备同时充电、靠近敏感电子设备时。

3. 高压绝缘失效

问题:高功率充电头需支持宽电压输入(如100-240V),若绝缘材料(如PCB基板、封装胶)耐压不足,可能引发漏电或击穿。

风险场景:电压波动、潮湿环境、绝缘材料老化。

4. 材料环保与毒性

问题:部分散热材料(如含铅焊料)或封装材料可能含有有害物质,不符合RoHS、REACH等环保法规。

风险场景:废弃充电头处理时释放有毒物质。

5. 结构安全与短路风险

问题:小型化设计导致内部元件间距过小,易因振动、挤压引发短路或电弧放电。

风险场景:携带过程中磕碰、内部元件松动。

二、解决方案与设计优化

1. 热管理优化

方案:采用**氮化硼(h-BN)**等高导热绝缘材料作为散热层,提升热扩散效率。设计多层散热结构(如金属基板+导热凝胶+散热鳍片)。加入温度传感器和过温保护芯片,超温时自动降功率或断电。

验证标准:通过IEC 62368-1(热应力测试)和UL 60950(温升测试)。

2. 抑制电磁干扰(EMI)

方案:在电路设计中加入共模电感、磁珠、屏蔽罩,滤除高频噪声。

优化PCB布局,减少高频回路面积,避免交叉干扰。使用软开关技术(如ZVS/ZCS)降低开关噪声。

验证标准:符合CISPR 32(EMI辐射限值)和FCC Part 15 B类标准。

3. 高压绝缘强化

方案:采用高CTI(耐漏电起痕指数)材料(如FR-4等级以上PCB板材)。

关键高压区域(如初级-次级隔离)使用双重绝缘或加强绝缘设计。通过灌封胶(如硅胶)填充空隙,增强防潮和绝缘性能。

验证标准:通过耐压测试(如3000V AC/1分钟)和绝缘电阻测试(>100MΩ)。

4. 环保材料替代

方案:禁用含铅、镉等有害物质,选用无卤素阻燃剂(如磷系阻燃剂)。

散热材料优先选择氮化硼、氧化铝等无机环保材料。

验证标准:通过RoHS 2.0、REACH SVHC检测。

5. 结构安全设计

方案:内部元件采用机械固定+胶水加固(如环氧树脂),防止振动脱落。

优化PCB布板,确保高压与低压线路间距满足安规要求(如爬电距离≥4mm)。

外壳使用阻燃材料(如V-0级PC/ABS),并通过跌落测试(1m高度,6面3次)。

验证标准:符合IEC 60529(防异物侵入)和UL 94(阻燃等级)。

三、认证与测试流程

为确保安全,GaN充电头需通过以下国际认证:

电气安全:UL/EN/IEC 62368-1(音视频设备安全标准)。

EMC:FCC、CE(EN 55032/55035)。

能效:DoE VI级、CoC Tier 2(效率≥90%)。

环保:RoHS、REACH、WEEE。

四、典型案例分析

苹果140W GaN充电器:

使用氮化铝陶瓷基板散热,通过96小时高温高湿测试(85℃/85%RH)。

采用全灌封工艺,确保内部元件抗震防潮。

Anker Nano II 65W:

集成智能功率分配芯片,避免多设备充电时过载。

外壳通过750℃灼热丝测试(GWT),防止起火。

氮化镓充电头的安规核心在于平衡高性能与安全性。通过优化散热、抑制EMI、强化绝缘、环保选材和结构加固,可在保持小体积、高效率的同时满足国际安规要求。未来,随着材料技术(如二维散热材料)和智能保护芯片的进步,GaN充电头的安全性和可靠性将进一步提升。

氮化硼散热膜助力氮化镓(GaN)充电头效能提升

低介电绝缘散热的氮化硼材料通过以下机制显著提升氮化镓(GaN)充电头的充电效率:

1. 降低介电损耗,提升高频效率

低介电常数:六方氮化硼(h-BN)的介电常数(约3-4)远低于传统材料(如氮化铝的8-9),有效减少高频电场中的极化损耗。这对于GaN器件的高频开关操作至关重要,可降低寄生电容和信号延迟,提升电能转换效率。高频优化:在快充中,GaN器件通常工作于MHz级高频,低介电材料减少能量损耗,确保高效功率传输。

2. 高效散热维持性能

高导热性:h-BN平面方向导热率可达数百W/mK,迅速将GaN器件产生的热量导出,避免温度积累。低温环境保障电子迁移率和器件稳定性,防止电阻升高导致的效率下降。热管理增强:作为绝缘散热层或基板材料,h-BN将热量传递至散热器,打破热失控循环,延长器件寿命。

3. 绝缘与可靠性保障

电绝缘性:h-BN的优异绝缘性能防止漏电流,确保高压操作下的安全性,减少能量浪费。化学稳定性:耐高温和抗腐蚀特性使其在恶劣工作环境中保持性能,提升充电头可靠性。

4. 材料集成与应用形式

结构设计:h-BN可作为散热基板、封装填料或涂层,直接集成于GaN器件周围。例如,氮化硼-聚合物复合材料兼具柔韧性与高导热。协同优势:相比其他材料(如氧化铝或氮化铝),h-BN在介电与导热性能间取得最佳平衡,尤其适合高频高功率场景。

5. 实际效能与验证

实验支持:研究表明,采用h-BN散热的GaN充电头在30W以上功率输出时,效率可提升3-5%,温度降低10-15℃,显著优化快充性能。市场应用:部分高端快充产品已采用氮化硼材料,验证其在高密度能量转换中的有效性。

氮化硼材料通过“低介电损耗+高效散热+可靠绝缘”三重作用,使GaN充电头能在更高频率和功率下稳定运行,减少能量损失,提升充电速度与效率。其独特的性能组合使其成为高频电力电子器件的理想辅助材料,推动快充技术向更小体积、更高功率发展。

-

氮化镓

+关注

关注

61文章

1802浏览量

118200 -

GaN

+关注

关注

19文章

2217浏览量

77097 -

充电头

+关注

关注

0文章

47浏览量

7620

发布评论请先 登录

氮化镓(GaN)充电头安规问题及解决方案

氮化镓(GaN)充电头安规问题及解决方案

评论