摘要

探讨亚洲印制电路板(PCB)制造商在全球的技术领先地位,以及这一现象对西方制造商的影响。根据沪士公司中国区高管Joe Dickson的观察和经验,分析亚洲与西方PCB制造商之间的技术互补性,以及新材料,如陶瓷、玻璃和硅基板在电子封装领域的应用前景。同时,讨论PCB制造业面临的挑战,包括大面板加工技术、感应压合技术、减蚀工艺的限制,以及西方各国电路板产业的困局。最后,展望PCB技术的未来发展趋势,强调载板加工的重要性,揭示经济高效制造的方向。

引言沪士公司是一家以亚洲为基地,下辖多个子公司的印制电路板(printed circuit board,PCB)制造商。在其服务市场,亚洲制造商已率先引入尖端的PCB制造设备和材料。关于这一现象对全球其他地区制造商的影响和意义,在亚洲PCB制造商沪士公司工作的美籍高管Joe Dickson,坦率地分享了其洞见、经验和观点,并基于实际情况,对PCB制造业的未来进行展望。

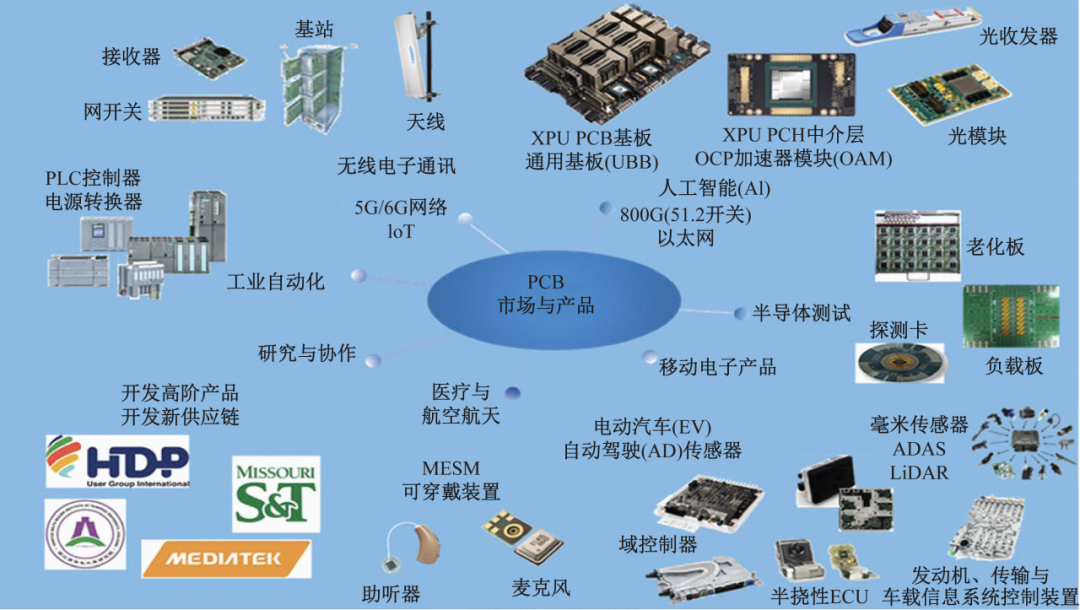

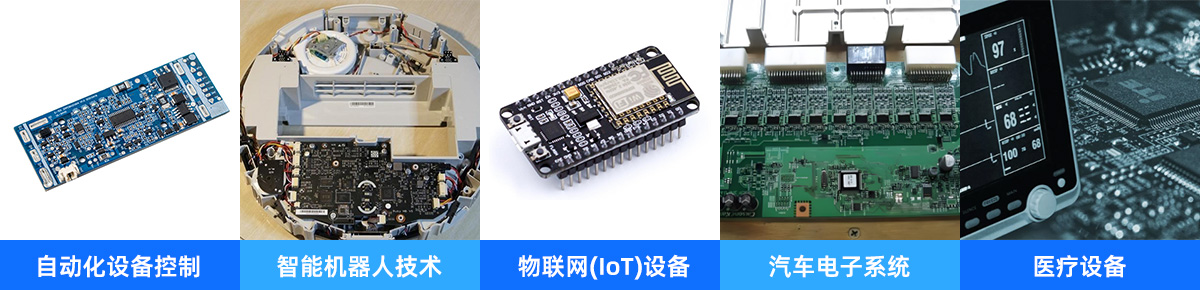

亚洲PCB制造商,能否与西方的PCB制造商实现技术互补亚洲PCB制造商,能否与西方的PCB制造商实现技术互补Dickson指出,通过大规模投资和对下一代技术的积极研发,沪士完全有可能与西方制造商实现技术互补。然而,对西方制造商来说,这种互补可能并不总是有意义的,因为其主要客户群体往往追求快速、小批量的生产模式。但这种互补仍是可行的,特别是考虑到亚洲的批量供应商通常不会涉足样板生产业务,而这正是西方制造商所擅长的。 Dickson进一步指出,西方PCB行业存在2个核心问题。首先,技术讨论往往仅限于各自独立发展的芯片和PCB领域,缺乏将两者融合的统一蓝图。其次,更为严重的是,西方制造商普遍缺乏对协作生态系统的支持,缺乏与可执行高科技制造任务的亚洲制造商合作的兴趣。Dickson表示,作为沪士公司的代表,其相信部分亚洲制造商愿意与美国同行分享各自的经验和工艺知识,进而帮助产品更快地过渡到批量生产阶段。沪士目前掌握的行业领先技术见图1。

图1沪士目前掌握的行业领先技术

针对合作可能主要是单方面受益的问题,Dickson解释说,最初美国制造商在培训亚洲供应商(不包括日本)制造PCB方面发挥了重要作用。沪士公司首席执行官Chris Wu也表示愿意在技术工艺信息方面进行合作。评估快捷生产技术对于整个PCB行业的生态系统都是有益的。

西方复制亚洲供应链的可能性

以及陶瓷、玻璃、硅基板等新材料的发展趋势

数月前,在一场研讨会上,半导体行业与美国国家航空航天局(National Aeronautics And Space Administration,NASA)共同探讨在美国复制亚洲供应链的可能性,同时深入讨论了新材料如陶瓷、玻璃和硅基板的发展趋势。这些新材料在电子封装领域的应用前景备受瞩目。但同时,也将面临技术和成本的挑战。

刚性或非有机基板,如陶瓷等,对电镀互连、层压互连技术提出了新的挑战。该类基板须从板上进行积层,但目前暂未开发在陶瓷上多次层压的工艺。虽可通过烧结或熔融陶瓷,并在其上叠加多个工艺步骤的方式,实现所需的结构,但该方法成本高,且难以确保在基板内部获得足够的能量供应。因此,陶瓷虽有助于实现特定的外形尺寸,但考虑到训练人工智能所需的大量数据,其高成本使得这一选择并不实际。

有观点认为,在未来15年内,行业将完全放弃铜和薄膜有机积层技术,这并不现实。高端封装技术将推动下一代人工智能无人机的开发,将企业级技术应用于行业数据传输中时,每比特的成本至关重要。如Facebook、微软、谷歌等行业巨头,不太可能在其封装中全面采用陶瓷基板,其主要原因是成本过高。相反,上述行业巨头更倾向于选择成本效益最高的混合电路方案,仅在合适的地方使用玻璃基板、陶瓷基板。PCB和大型封装载板的发展也呈现出这一趋势。

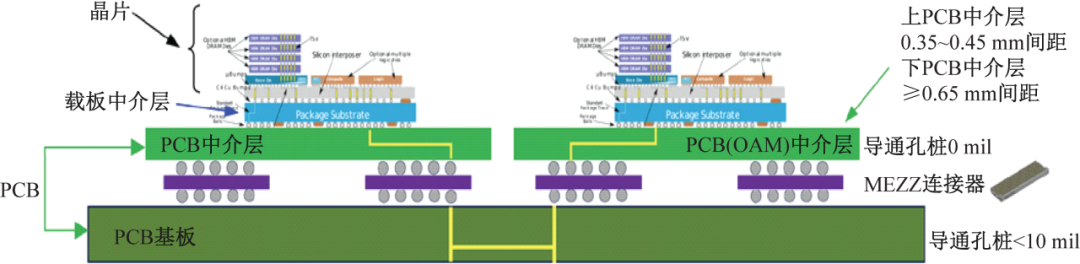

为切实有效地解决上述问题,专家指出,有2种主要的封装解决方案:一种是单片或主板扇出技术(见图2),另一种是载板外转接板和模块。

图2单片布线(来源:Nvidia)

对比西方客户的56层单片表面贴装封装载板与主板外的转接板,可能有人说:“任何人都能制作这块板;它有26层,其中一半是70μm铜。其余的层主要是用于电源分布的宽走线。所有的数据处理都是在这些走线网之间完成的。要在板上放置一个封装,并将其贴装在这里,它们之间只有少量的布线。”但大部分数据处理是在走线网之间完成的,外围器件互连(peripheral component interconnect,PCI)的情况也是如此。截至2026年,预计在该领域会出现其他类型的连接器,但垂直和水平连接将仍是主要的处理方式。因此,单片布线可能在未来一段时间内仍将是主流设计解决方案,但随着技术进步,这一状况将迅速得到调整。

总体而言,虽然新材料,如陶瓷、玻璃和硅基板在电子封装领域具有巨大的潜力,但其应用仍面临诸多技术和成本方面的挑战。展望未来,行业需在确保成本效益的前提下,持续探索和创新,以促进新材料的广泛应用,实现供应链的多元化。

大面板加工技术应对高阶封装挑战

沪士公司正致力于开发适用于主板或载板的2种策略,并创新了一种特定工艺,即加成法载板工艺(additive carrier processing,ACP)。该工艺旨在解决224G+大尺寸板和严格阻抗需求。大板尺寸为533mm×686mm或610mm×686mm,相较于传统载板,生产大尺寸板的转接板和模块的加工成本效益更高。目前,沪士正在开发多级转接板设计,并在实际应用于主板PCB之前进行测试。全加成法电路载板的方法能够减少某些转接板的使用,其成像能力超过减成法。该工艺有效缩小了传统载板技术与高阶PCB技术之间的工艺差距,使得重布线层(redistribution layer,RDL) 在信号完整性(signal integrity,SI)最佳的位置进行,进而减少高阶载板层数量,降低生产成本。

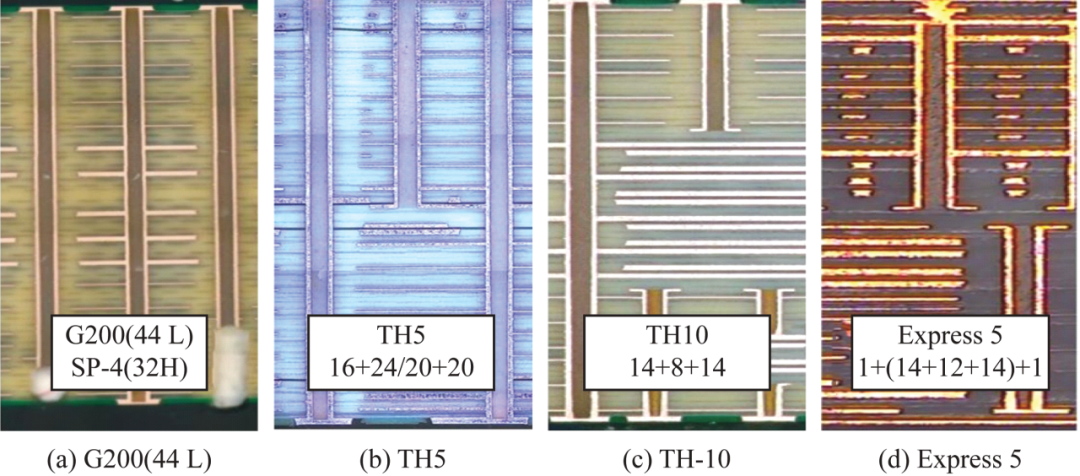

Dickson进一步阐述了沪士使用6个HDI层压周期来构建这些大尺寸基板的挑战。在回顾设计阶段时,Dickson意识到,采用传统减成法HDI积层工艺,如改良型半加成制程(modified semiadditive process,mSAP)或半加成制程(semiadditive process,SAP),可加工上述结构,但无法对其完成有效检测,影响电路板的整体良率。

在制板过程中,部件尺寸越大,其物料清单(bill of materials,BOM) 的成本影响越显著。一个电路板经历6次HDI层压,子板有24层,再加上2次在533mm×610mm板上的层压,如在内部某一层面出现开路,BOM成本将增加50%。这对大规模生产来说,是不接受的。

此外,Dickson指出,通过减成法,实现低于7%的阻抗公差具有挑战性,而5%的阻抗公差正迅速成为行业标准。加成法电路因其与CAD数据和走线宽度相同,能够更轻松地修改。目前,沪士具备半加成法和全加成法的生产能力,可根据应用需求和具体情况灵活选择方案,如满足超低热膨胀系数(coefficient of thermal expansion,CTE)的球栅阵列(ball grid array,BGA)封装需求。

Dickson强调,沪士需开发一种新的工艺,该工艺可在离线状态下完成走线和检测工作,并确保在层压前具备完全的功能性。这样,才能利用激光穿透各层,实现层与层之间的连接,进而提升工艺的可靠性。沪士在通孔连接方面的CpK值较高,但mSAP和SAP的RDL布线CpK值可能较低,这是减成法加工中鲜为人知的缺陷之一。

在制造过程中,为提供更好的质量保证,工艺的不断进步至关重要。但同时,工艺改进导致成本大幅上升。对线宽50μm、线距50μm的走线,这类工艺不应仅限于投资高达10亿美元的中等批量工厂中生产,而应更适合较少数量的高阶板,以便从芯片扩展出间距。沪士将这种工艺称为“加成法电路载体加工”或“已知良好层”。这一工艺是大型载板和PCB主板发展路线图的重要组成部分。

“已知良好层”是什么?

是否已被制造商广泛采用

“已知良好层”(known good layer)这一术语实际上借鉴自“已知良好芯片”(known good die)的概念。由于芯片的制造成本极高,这种方法在芯片制造过程中被广泛应用。芯片非常小,一个晶圆上通常包含许多芯片。制造商会对这些芯片进行测试,移除有缺陷的芯片,并用良好的芯片进行替换,从而确保制造出来的最终产品为“已知良好芯片”。通过这种方法,仅完成整个晶圆容量中的良好芯片部分,最大限度地降低了由于缺陷芯片导致的成本影响。

类似的逻辑也被应用到沪士公司采用的“已知良好层”积层与芯材工艺中(见图3)。

图3PCB 转接板

Dickson解释说,在PCB 大型板加工中,预先了解层内的信号是否良好,至关重要。这意味着在将信号放置到电路板上之前,必须确保信号的完整性和质量。由于PCB加工过程中所使用的材料成本较高,如不预先检查材料和信号,后续的制造过程将面临巨大的风险。通过采用“已知良好层”的方法,可有效降低风险,确保后续的制造流程更加高效且成本可控。

感应压合技术

沪士公司已采用感应压合机长达25年。特别是在汽车领域,沪士用感应压合机制造非常厚的四层板,这种工艺适合对平整度要求不高的应用。由于物理上缺乏较厚的层压钢板(图像转移),通常通过优化表面层解决问题,但其运行成本相对较低。

沪士公司拥有一套能够旋转铜箔并将加载的叠层堆叠在一起的设备,在叠层之间放置不锈钢板。虽然该工艺的应用范围有限,但其性能较为优越。此外,沪士的层压机配备了超过10个开口,这使其利用热油和厚压板的优势,在保持高产量的同时,实现高效的生产。

在大规模生产中,感应层压技术并不常见,尤其对批量生产的制造商来说,这并不是优先考虑的技术,但该技术较为适合小批量、高阶的单次层压叠层。如需为高阶机器人LiDAR构建60层的混合板(见图4),热油和厚压板必不可少,需采用高产能的压机来完成。

图4针对0.45~1.0mm间距的高阶HDI和机械PCB互连解决方案(来源:沪士)

减成法蚀刻工艺的现实与限制

加成低轮廓铜技术通过电镀形成完全加成的低轮廓铜,非常规铜箔,该项技术正处于快速进步阶段。如采用传统的减成法蚀刻技术,则较难在低轮廓铜箔上实现50μm的线宽和线距,这并非由于蚀刻能力不足。

沪士拥有高效的气体蚀刻、真空蚀刻能力,可在铜的顶部和底部进行有效蚀刻。但光滑的低轮廓铜箔与介质的粘附性较差,尤其是在制造914 mm×220mm(36英寸×48英寸)等大尺寸薄板时,粘附性差的问题将影响芯板的结合和积层技术。此外,走线下的玻纤束可能导致结合不良,引发侧蚀现象。不仅影响蚀刻分辨率,更会影响整体良率,包括线路从上到下的变化,线路侧面的侵蚀。尽管通过减成法工艺,可生产出线宽和线距小于60μm的PCB,但目前,沪士采用的是载体技术,先制造载体,处理完毕后进行封装,可使信号处理在封装后更加简便。

在这种结构下,BGA中的电源分布面临重大挑战。特别是在节距小于0.9 mm的BGA中,使用薄铜作为电源层时,无论是18、35μm(1/2、1oz) 还是70μm(2oz)的铜,都会遇到问题。

由于互连的高密度和小间距,70μm的铜网在向BGA内部分配电源时成为主要的限制因素。对大尺寸BGA封装,这一问题显得尤为突出。例如,一个多排列焊球的BGA,其电源层可能由尺寸为35μm或70μm的铜箔构成,通过这些区域到达连接的可用电流通道,受铜箔(即电源层网)宽度和厚度限制。Dickson指出,他观察到当前大多数GPU的电源需求约为700W,使用0.9mm间距的BGA。在更小的间距(小于0.9mm)条件下,沪士能够实现接近2000W的功率输出。该项技术的开发耗时近3年,同时有4家合作伙伴共同参与设备、材料和工艺测试。

Dickson详细解释了铜厚度对分辨率和电流承载能力的影响。18μm的铜虽然能提供高分辨率,但由于厚度不足,导致电流承载能力有限。使用35 μm铜时,电流承载能力提高,但分辨率下降。

70μm铜的使用则导致更严重的分辨率损失。即使在70μm铜上使用真空蚀刻,分辨率下降的现象依然存在。实际上,从70μm转向105μm铜并不值得,因为减成法蚀刻后的差异几乎相同。35μm和70μm铜网中的实际铜质量差异并不明显。

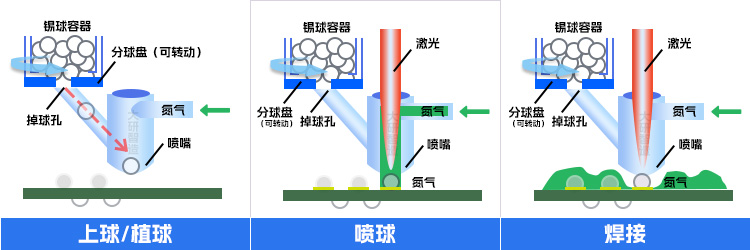

为了不损失与铜厚度无关的网宽,沪士开发了一种新的方法,这不仅需要新的制造设备和工艺,还需与主要层压板供应商合作,开发“液态半固化片”(liquid prepreg)。该材料不仅用于沪士的电源解决方案,还用于封装无源元器件和耐CTE材料。目前,沪士在亚洲已经拥有一家成熟的供应商,以及两家正在研发这项技术的供应商。

Dickson还提到,对224GHz及以上频率的应用,保持通孔连接的低介电常数(Dk)至关重要。其他大多数技术为了实现这一点,须在电源层中使用高端的SI材料。而沪士采用FR-4材料,在通孔附近仍能维持较低的介电常数。

使用减成法电源工艺,通常需要堆叠多个冗余电源层,以满足电源工程师对大铜面积的需求。沪士通过实现BGA内部的高分辨率电源网络,能够减少冗余层数,降低封装厚度。这项工艺能够实现0.9mm节距的105μm高分辨率网络,未来技术预计可以将节距缩小至0.6mm或0.7mm,在保持相似或更优电源分布的同时提高成本效益和整体性能。

Dickson指出,减成法电源层技术面临的一个主要挑战是降低孔到金属(D2M)距离,可能会造成导电阴极丝(conductive anodic filamentation,CAF)通过玻璃束,进而引发故障。这种故障通常在2种金属之间距离过近,且玻璃纤维之间存在分离、裂纹或空腔的情况下发生。经过热循环后,有时会形成一条路径,一旦建立路径,如果金属之间存在偏压,可能会发生短路。这是D2M技术在行业中面临的最主要问题,即孔与金属特征之间的距离问题。须消除玻璃路径的可能性,确保金属更靠近孔。否则,将无法缩小节距,或彻底改变互连方式。如现场故障少,或许不会出现严重问题,但当单个电路板上出现这种情况,无筛查手段可预测同一批次其他板是否会出现同样的问题。供应商对“召回”这个词极为敏感。

HDI层对CAF(铜迁移)的影响虽不显著,但在子板的通孔中仍然存在。HDI的间距常为55~100μm,而高阶供应商的D2M值(孔到金属距离)变化较小,通常为0.20~0.25μm,具体取决于功率和应用的不同。沪士采用机械手段,沿玻纤路径,消除钻孔与最近反焊盘的间距,再使用液体半固化片回填。这种半固化片是一种可印刷的介质材料,通过高真空度涂布机涂布,其傅里叶变换红外光谱(Fourier transform infrared spectrometer,FTIR)与层压板一致,但不含玻纤,且填充物更多,具有CTE优势。因此,D2M可缩小至约0.13mm。如需实现0.60mm的节距,可通过优化信号处理和电源来实现。

西方国家电路板产业困局

在当前的市场格局中,西方国家电路板产业主要服务于国防和一些样板领域。亚洲与西方之间技术性能差距正在不断拉大,当商业产品的性能显著超越现有的军事产品时,这将成为一个重大的技术挑战。部分国家试图通过政府立法和资金支持来应对这一挑战,但从更广泛的角度看,这并非是最合理的解决方案。Dickson认为,应将重点放在技术、芯片和软件的实际区分上。实际上,一张简单的包含剖面切片PCB技术的X射线图片就能揭示电路板的所有技术细节,而这一点与其制造地点无关。

随着过去三十年的产业转移,西方国家如美国产生了大量的废弃或闲置工业用地,即所谓的“棕地”。未来或许会看到更多对专属工厂的投资,但小型加工厂不会竞逐大型商业项目。对此,Dickson表示同意,并强调在投资方面需要更加坦诚和务实,投入到真正需要的地方,而不仅仅局限于少数几家公司。韩国和越南正在大力资助先进封装技术,视其为获得市场份额的重要途径。随着这些国家的大规模投资,这些工厂将具备巨大的产能,而美国在建造技术水平较低的设施上将逐渐失去竞争力。这种局面不符合任何国家的利益。

Dickson还提到,如英特尔、AMD等公司表示,确保安全的唯一方法是制造保密的芯片,并在美国保护知识产权。Dickson对此表示赞同,并指出这是高层面临的问题。然而,他指出,目前没有听到有人提出“我们需要在美国制造电源”,尽管电源在整个制造过程中是至关重要的部分,能够直接影响产品的成败。但西方在电源类产品上完全没有竞争力,所以最好的办法是,以低价购买可靠的电源,并将其集成到产品中。

综上所述,Dickson认为,未来PCB技术的下一个重大趋势是转向封装载板加工。只有极为关键的分层部分需要在高成本、高性能的工厂中完成,而大部分制造将依然向更加经济高效的方向发展。(印制电路信息、电子首席情报官)

-

pcb

+关注

关注

4371文章

23527浏览量

410888 -

印制电路板

+关注

关注

14文章

968浏览量

41968

原文标题:印制电路板制造业的全球演变转移

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

制造业变频器联网困扰如何破?这个转换方案值得一看

开关电源的PCB版图设计及其电磁兼容分析

电路板打标机相较于传统打标机的优点

从智能工厂到工业 4.0:制造业工控机的演变

沪电股份43亿投建AI芯片配套高端印制电路板项目

制造业巨头空客计划裁员2500人

计算机通信设备制造业、仪器仪表制造业等先进制造业发展向好

如何提高PCB电路板抗干扰的能力

PCB 电路板材质全解析

激光钎焊技术:电路板制造的精密焊接新纪元

精密制造的未来:探索激光焊锡机在电路板生产中的应用

全球印制电路板制造业的演变与转移

全球印制电路板制造业的演变与转移

评论