一站式PCBA智造厂家今天为大家讲讲PCBA加工BGA如何检查焊接质量?PCBA加工BGA焊点的品质检验方法。在PCBA贴片加工过程中,BGA器件扮演着核心角色,它们可被视为整个PCBA板的大脑。因此,BGA焊接质量的好坏直接影响着整个PCBA板是否能正常工作。在PCBA贴片加工中,我们必须精确控制BGA焊接,并确保检验方法能够检测到潜在的焊接问题,以便进行适当的处理。

PCBA加工BGA焊点的品质检验方法

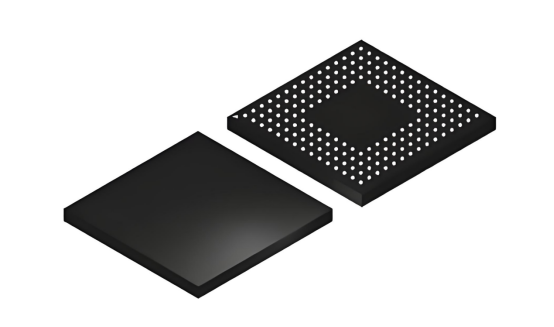

与传统引脚式封装不同,BGA焊点位于芯片底部,通过一系列紧密排列的锡球与PCB线路板上的焊盘相连接。这种焊接方式使得肉眼难以直接观察焊接质量,因为焊点在芯片底部且不透明。

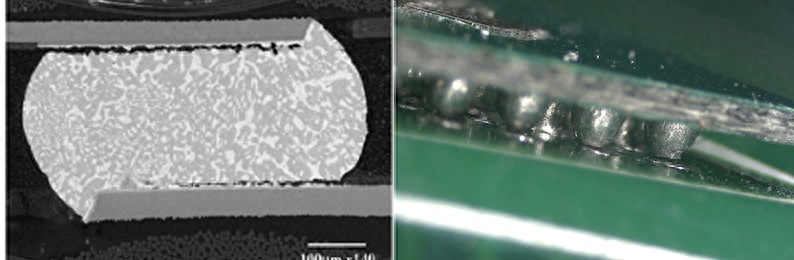

在没有专业检测设备的情况下,我们只能检查BGA焊接外围,查看焊点是否在一个方向上均匀。此外,通过将光线直射到BGA器件上并仔细检查每一列的焊锡球,可以透光显像。这可以帮助初步排除连焊的问题。然而,要更准确地评估焊接内部质量,这些方法远远不够。在这种情况下,必须使用X射线检测。

X射线检测是一种类似于医院CT扫描设备的技术。它能够直接扫描PCB板的内部,而无需拆卸器件。这是PCBA加工厂经常用来检查BGA焊接的设备。通过X射线扫描BGA器件内部,可以生成层次图像,然后将BGA的锡球层次化,再次生成图像。通过与原始设计图纸和用户设定的参数图像进行比对,X射线图像可以在必要时判断焊接是否合格。

X射线检测的优势在于它不仅可以检测BGA焊点,还可以检测PCB线路板上所有封装的焊点,实现一机多用。然而,它也有一些缺点:

1. 辐射量较大,长期使用可能对员工健康产生不利影响。

2. 设备价格较高。

综上所述,随着电子产品贴片加工精度的不断提高,BGA器件和QFN等高密度封装已成为常见选择。为确保焊接质量,配置专用的检测设备,如X射线检测设备,已经成为提高产品质量的关键步骤。

关于PCBA加工BGA如何检查焊接质量?PCBA加工BGA焊点的品质检验方法的知识点,想要了解更多的,可关注领卓PCBA,如有需要了解更多PCB打样、SMT贴片、PCBA加工的相关技术知识,欢迎留言获取!

审核编辑 黄宇

-

BGA

+关注

关注

5文章

574浏览量

49262 -

焊点

+关注

关注

0文章

137浏览量

13115 -

故障检测

+关注

关注

0文章

75浏览量

20277 -

PCBA

+关注

关注

24文章

1778浏览量

54116

发布评论请先 登录

液晶面板暗点缺陷修复及相关液晶线路激光修复

BGA封装焊球推力测试解析:评估焊点可靠性的原理与实操指南

X-Ray检测助力BGA焊接质量全面评估

X-Ray检测设备能检测PCBA的哪些缺陷

回流焊时光学检测方法

焊点强度在线检测系统:确保连接可靠性与效率

BGA封装器件焊点抗剪强度测试全解析,应用推拉力机

常用的几种BGA焊点缺陷或故障检测方法

常用的几种BGA焊点缺陷或故障检测方法

评论