为了提高电源系统效率和功率密度,许多应用都在逐步提高开关频率和整体系统电压。这种趋势最近导致对能够以超低导通和开关损耗运行的高压功率半导体开关的需求。例如,前几代电动汽车使用的电源系统只有几百伏;较新的 EV 电源系统正在达到高达 800V 的电池电压,并朝着更高的开关频率发展,以减小无源元件的尺寸。

数据中心、光伏以及大量其他可再生能源和工业应用也是如此。这些新的电源转换系统需要在固态电源开关器件方面取得突破,以高效可靠地处理高功率、快速开关速度和宽工作温度范围。传统 IGBT 技术努力提供这些应用所需的新效率阈值。凭借新的大规模市场生产能力和巨大的性能改进,更新的碳化硅 MOSFET 技术非常适合满足高压电力电子系统的苛刻要求。

碳化硅在功率器件方面优于硅

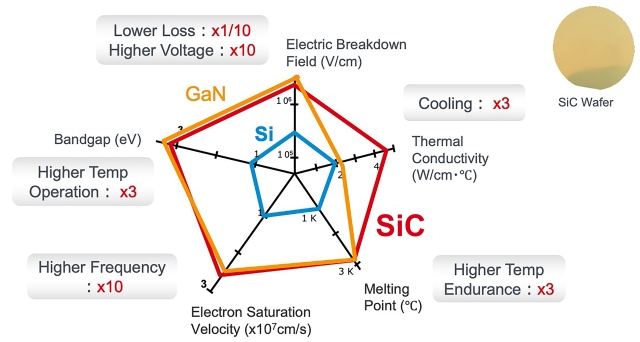

对于功率应用,碳化硅作为一种半导体,在电击穿、带隙能量、电子饱和速度和热导率方面远远优于硅。这使得 SiC MOSFET 能够在更高的电压、温度和频率下运行,同时传导更高的功率水平。此外,碳化硅是一种极其坚硬且坚固的材料,其莫氏硬度为 13,而碳化硼和金刚石的莫氏硬度分别为 14 和 15(图 1)。

图 1:碳化硅、氮化镓和硅材料特性的比较。SiC 的物理特性使其能够以比硅功率器件更高的效率运行。

具体而言,碳化硅器件适用于比硅器件高得多的击穿电压,大约高出 5 到 10 倍。这个因素很重要,因为高压硅开关需要采用双极电流传导来降低导通电阻,这会导致更慢且更节能的开关过程。此外,这种对 Si 晶体管的设计必要性导致导通拐点电压,以允许最小的电流传导,从而影响传导损耗性能。

SiC 相对于 Si 的固有优势可归因于 SiC 更大的带隙能量。宽带隙能量赋予 SiC 比 Si 高近 10 倍的击穿电场,使其能够以 10 倍更薄的漂移层和近 100 倍的掺杂浓度支持相同的额定电压。这些因素使每单位芯片面积的导通电阻降低了大约 300 倍。在 650 V 或更高的额定电压下,由于没有少数载流子存储效应和尾电流损耗,SiC MOSFET 的开关速度比 Si IGBT 快得多,从而实现高频操作和更小的系统尺寸。

与 Si 相比,SiC 还可以承受恶劣的环境条件,承受更高的温度和机械应变。这部分是由于 SiC 的热导率比 Si 高得多,而且能带隙更宽。因此,SiC 器件能够在高于 200?C 的温度下保持功能和完整性,而 Si 器件在超过 100?C 时会显着退化,并且通常不会超过 150?C。这些特性使 SiC 器件更加可靠和坚固,而无需进行复杂的热管理和电气保护系统设计。

新型 SiC MOSFET 的主要特性和增强功能

除了 SiC 在功率器件方面优于 Si 的固有优势外,SiC MOSFET 技术本身也日趋成熟。一些最新一代的 SiC MOSFET 表现出低得多的静态漏源导通电阻(R DS(on)或 R on),因为改进了双沟槽结构,减少了栅漏提供了更低的开关损耗电容和封装创新,可降低成本并减少设备占用空间。

为了说明这项技术的改进,我们将使用罗姆的第四代 SiC MOSFET 1作为示例。这些采用沟槽栅极技术开发的器件与相同芯片尺寸的第三代器件相比,R on降低了 40% 。这种改进的好处是 SiC MOSFET 可以在更高的电流密度下运行,同时最大限度地减少导通损耗。反过来,这些设备可以做得更小以满足相同的系统功率要求,从而降低 SiC 组件的成本(图 2)。

图 2:罗姆第四代 1,200-V SiC MOSFET 与该公司现有器件的比较显示,在同等芯片尺寸和更高电流能力下,RDS(on) 降低了 40%。

降低的 R on是更小的单元间距、改进的 MOS 界面、晶圆背面研磨和其他性能增强设计策略的结果。这些策略的结果并没有导致短路耐受时间 (SCWT) 的妥协。这很重要,因为 R on 的典型降低会导致短路事件期间芯片上的饱和电流增加和更高的散热,相应地更快的结温上升和更短的 SCWT。

图 3:罗姆的第四代 SiC MOSFET 改善了短路耐用性和导通电阻之间的权衡关系。

降低的 C rss是第四代这种特定 SiC MOSFET 技术的另一个优势。这导致 dV/dt 速度增加并降低 E on /E off。与第三代器件相比,该器件还表现出较低的 C rss /C iss比、较低的 E rr和较低的 V gs浪涌。除了最大限度地降低寄生导通风险之外,新一代 SiC MOSFET 的改进设计和单元结构与上一代器件相比,开关损耗降低了约 50%。

图 4:开关损耗比较 — 第四代 SiC MOSFET 与第三代 SiC MOSFET

开关损耗发生在器件从阻断(关断状态)到导通(导通状态)的转换过程中,反之亦然。降低开关损耗非常重要,因为开关损耗直接影响设备效率和使用过程中的热量积聚。凭借更好的开关损耗性能,设备可以在更高的频率下运行而不会超过散热限制。这种额外的裕度通常为减小电感器和电容器组件尺寸开辟了可能性,并导致更紧凑的电源转换器系统。

SiC SDIP 模块提供最佳集成封装

改进的芯片设计以实现更高的能效需要优化的器件封装,以最大限度地提高开关性能并减少组件占用空间。带有附加驱动源连接的分立式封装以及具有紧凑尺寸和灵活内部拓扑结构的 SDIP 电源模块有助于实现这一点。

对于具有独立开尔文源极引脚的分立产品,主电流路径上的源极杂散电感不再影响施加到芯片上的有效栅极电压。2结果是显着更快的 di/dt 速度和更低的开关损耗,与使用传统封装的成本差异最小。

图 5:与传统模块或分立解决方案相比,具有灵活内部拓扑结构的新型 SDIP 模块占用空间更小,成本更低。

SDIP 外形尺寸可实现紧凑型电源模块,面向中等功率应用,例如电动汽车的车载充电器、太阳能逆变器、储能系统和不间断电源。该模块最多可在内部集成六个 SiC MOSFET,具有包括 H 桥、三相桥等在内的拓扑选项。由于占用空间小、背面绝缘且组装过程简单,这些封装可以简化电路板设计,与使用多个分立器件或传统模块相比,电路板设计更小、成本更低。

碳化硅的持续发展推动规模经济

通过不断投资于碳化硅技术的研发,罗门已经能够提供碳化硅MOS和全碳化硅模块,并实现沟槽碳化硅MOS的量产。这种不断的发展有助于实现行业领先的性能,并通过降低成本和在衬底/晶圆工艺能力方面带来规模经济优势,帮助满足 SiC 需求的增长。

在罗姆,一个关键的组成部分是将晶圆直径从 100 毫米增加到 150 毫米,再加上对更大 SiC 产能的投资。2009 年收购领先的 SiC 衬底供应商 SiCrystal,帮助罗姆建立了具有一致质量和供应保证的垂直整合 SiC 生产体系。

电动汽车和工业电力电子的最新趋势正在朝着更高电压和更高频率的方向发展。这些应用中更激烈的竞争正在鼓励电力系统制造商提供更紧凑、更高效的电力系统,同时不会牺牲可靠性。碳化硅功率器件通过大幅提升功率系统性能,非常适合满足这些不断发展的行业的需求。

审核编辑:郭婷

-

MOSFET

+关注

关注

150文章

8774浏览量

222008 -

半导体

+关注

关注

335文章

29193浏览量

242692 -

SiC

+关注

关注

32文章

3270浏览量

65959

发布评论请先 登录

芯塔电子推出新一代SiC MOSFET,性能达到国际一流水平

SiC-MOSFET的应用实例

SiC-MOSFET与Si-MOSFET的区别

采用第3代SiC-MOSFET,不断扩充产品阵容

沟槽结构SiC-MOSFET与实际产品

搭载SiC-MOSFET和SiC-SBD的功率模块

罗姆成功实现SiC-SBD与SiC-MOSFET的一体化封装

SiC功率器件SiC-MOSFET的特点

ROHM新品 | 适用于工业设备和基站电机的新一代双极MOSFET

SiC MOSFET的器件演变与技术优势

R课堂 | 使用新一代SiC MOSFET降低损耗实证 —前言—

英飞凌发布新一代碳化硅(SiC)MOSFET沟槽栅技术

英飞凌科技推出新一代碳化硅(SiC)MOSFET沟槽栅技术

面向xEV和工业应用的新一代SiC MOSFET

面向xEV和工业应用的新一代SiC MOSFET

评论