随着对便携式设备更长运作时间、小尺寸及重量等需求日增,促使业界不断朝体积更小、更轻的锂离子及锂聚合物电池发展,同时要具备更高能量密度与更快的充电速率。由于数字无线电话、数码相机等对脉冲电流供应的需求增加,电池充电速率与内部阻抗也成为重要课题。

电池化学物具有较高的能量密度与充电速率,使电池电路保护设计变得很复杂。 以二次充电锂化学物为基础的电池和电池盒,对过电流/过温状态特别敏感,这种状况是由意外短路、滥用或难以控制的充电所致,使电池温度升高,导致电池受损或设备故障。

当金属物体(如笔记本用蝴蝶夹或钥匙环)连接于电池盒外漏的端点,就会造成意外短路而导致温度过高,造成其它组件及外围材料的损坏,甚至燃烧。UL电气规范规定了电池盒所供应的最大电流及短路的承受时间。

电池盒过度充电,一方面是由于不稳定充电导致,如充电器充满电而无法停止充电电流。另一方面,充电不当,如电池盒反向充电或由不匹配的充电器充电,也可能引起重要的设备受损。

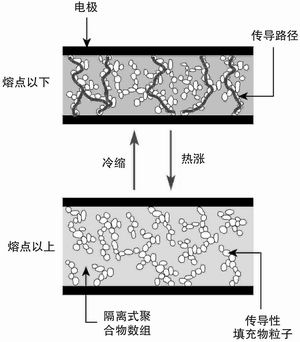

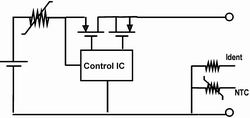

图1 过电流或过温状况下,PPTC组件的保护原理

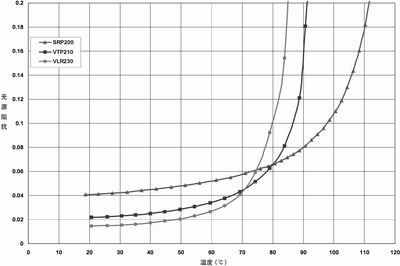

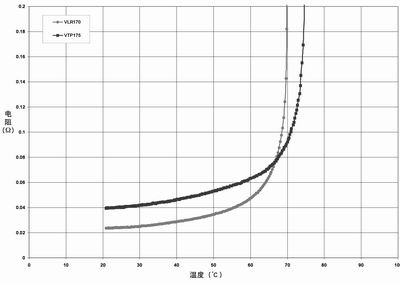

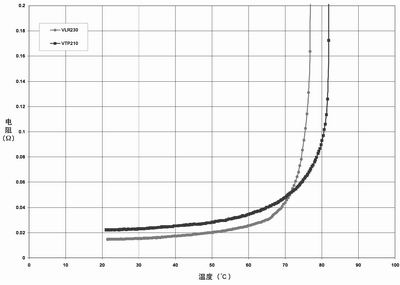

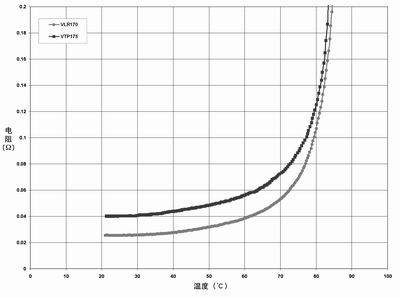

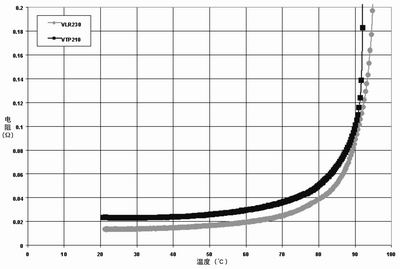

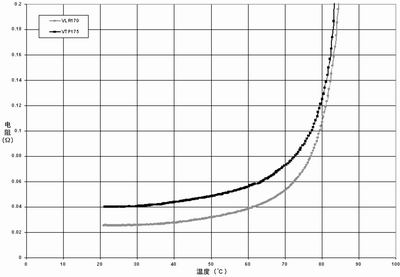

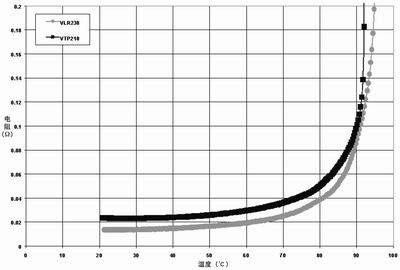

图2 针对 PolySwitch SRP,VTP及VLR聚合物的PTC材料使用的无源阻抗 vs, 温度曲线

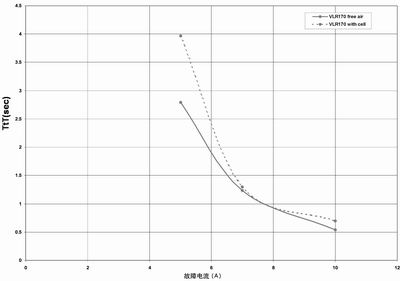

图3 动作时间作为VLR170在不受限制的空气中,接上电池,其故障电流的函数

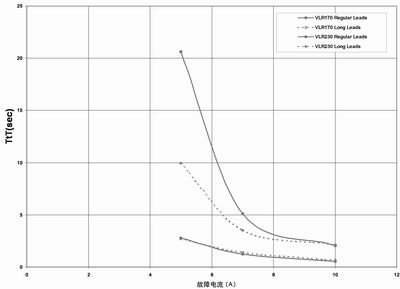

图4 动作时间作为两者皆为正常和长带状接脚VLR230 和 VLR170故障电流的函数

电路保护设计的考虑

电池盒可利用半导体和无源电路保护组件,对短路及过度充电的情况加以保护。在锂离子及锂聚合物电池盒中,对于无源电路保护组件的选择,是采用低操作温度、低电阻值的聚合物PTC组件,如PolySwitch VTP 或 VLR 组件。

早期电路设计使用一次性保险丝,来提供过电流保护。但是,由于大多数电池盒的故障情况都相当罕见或是间歇性事件,自复式保护方式成了更佳选择。

双片金属电路断路器是一种可自复的限流组件,但由于电子机械式特点,容易出现接点电弧及磨损。陶瓷式PTC组件也提供自复式保护,但是它们的电阻值较高,而且动作时间较慢。低阻值对于大型设备的通话时间而言非常重要。

聚合物式正向温度系数(PPTC)组件由于具有可重复使用功能、低电阻值与增强的温度保护特性,是目前电池电路保护方面最有效果的方法。

PPTC操作原理

PPTC电路保护组件是以特殊塑料及传导性粒子混合而成的传导式聚合物,如图1所示。在常温下,该传导性粒子会在聚合物中形成低阻值链路,当温度上升超过该组件的切换温度时,聚合物中的微晶粒就会熔化,变成非结晶状。当微晶粒阶段熔化期间数量增加时,会使传导性粒子分离,导致该组件内阻抗呈非线性增加。产生热的原因是由于周围环境或电池温度上升所致,也可能受到过电流状态下阻抗加热引起,或是因前述不当的充电产生。

短路保护原理

对任何电池盒电路保护组件而言,保护电池避免短路故障的关键在于限制故障电路所需的时间,即所谓的动作时间(time-to-trip,即TtT)。虽然中断电流的机械装置有很多种,但所有无源电子测温组件所操作的切换温度(TSw)及该类组件达到切换温度的方法,却是相同的。在故障发生期间,组件内部的热产生速度比以下温度公式所示的周围耗散更快:

(热累加)=(热进)-(热出) (1)

对高故障电流而言, 公式的(热出)部分是无关紧要的,因此TtT主要依赖热产生比例,该组件的热的主要部分与温度的改变。决定公式的基本要件是:

dH=(T-Ta)·Cp (2)

dH=P·t=I2·R·t (3)

两式合并成:

(T-Ta)·Cp =I2·R·t (4)

式中:dH 为 热改变,T为组件温度,Ta为周围温度,Cp为组件热容量,P为功率,I为故障电流,R为 组件阻抗, t为时间。

但是,由于PPTC 组件的阻抗为一温度低于TSw 的渐增函数,因此公式(4)变成:

(T-Ta)·Cp =I2·R(T)·t (5)

由此得知时间为

t=(T-Ta)·Cp/(I2·R(T)) (6)

在低故障电流(接近动作电流)下,温度公式中(热出)的部分也同样重要。决定热耗损的指定公式颇为复杂,但有一简化公式显示重要系数:

dH=b·(T-Ta)·k·A (7)

式中b 为 常数,k为热转换系数,且A为组件表面面积。将此(热出)公式与公式(5)合并得出:

t=(T-Ta)·[(Cp/(I2·R(T)))-(b·k·A)] (8)

整合此式,得出从Ta 到 TSw 动作时间。此式的重要性在于一已知的起始阻抗低切换温度聚合物PTC组件,在故障期间提供更快速的动作时间,见图2。当组件接近切换温度时,该组件的阻抗增加,因此所产生的热更具效率;切换温度较低,因此在较短时间内就能达到所需的温度变化。

为了降低TtT,温度公式的(热出)部分必须减至最小。这必须使用小型组件及降低温度转换系数来实现。针对VTP和VLR组件每个外型,虽然VLR组件阻抗比VTP组件要低,但其能在故障电流到达额定电流时,提供短路保护功能。

图3 所示为室温下,将组件放在接上电池的温度接点上TtT使温度转换系数增加的结果。由此可见, 紧密接上电池的温度接点在边缘增加TtT,但只有在故障电流时低于10A。

图4显示使用带状接脚(它们可能用在电池盒中),降低温度转换系数的结果。比较指出,带状接脚能在故障电流接近组件特定动作电流时,降低TtT,但此结果在较高电流时并不存在。

图6因不当过度充电引起的,锂离子电池温度上升,当使用PolySwitch VTP PPTC组件时,温度明显降低

图7同值的VLR及VTP组件,在不限定温度、1安培下的热截止(TCO)

图8 同值的PolySwitch VLR及VTP组件,在以热接点接到电池上时、1A下的热截止(TCO)

过充保护重要性及原理

PPTC提供锂离子电池过充电保护的重要性

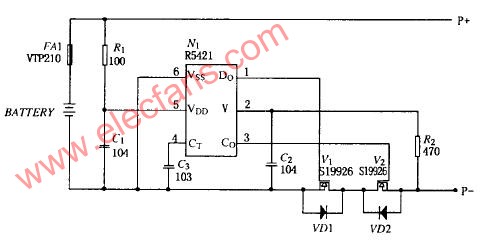

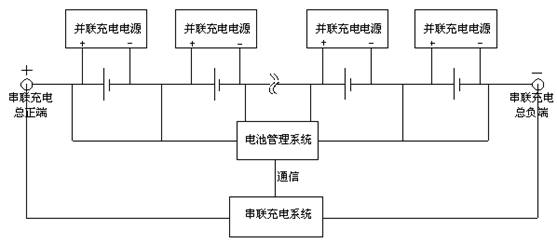

锂离子电池盒一般包括有源过压及过电流检测安全电路(IC和MOEFET),以及串联聚合物PTC组件,如图5所示。若PPTC组件有低温操作特性,在电池温持续升高的情况下,它将以切断充电或放电来提供过温度保护。虽然半导体电路很可靠,在某些情况下故障也可能发生,例如静电过度放电,高温或在短路情况下的震动等。

若电路中无过温保护,并且各种过压电路都无作用,由于过充电或充电电路设计不良导致内部损害,可能会因电池破裂造成电池盒漏气,冒烟甚或起火。电池温度过高是充电不当的情况之一,是电池盒设计者最关心的问题所在。

低温PPTC在温度上升过高时,可以截断电池的充电电流。不管温度上升是由于外部短路或不当充电,串联在电池盒内部电池上的PPTC带装组件提供过电流及过温双重保护,可以省却温度保险丝或双片金属断路器。

图6显示不当过度充电时,温度急剧升高的情形,VTP低温PPTC组件将锂离子电池充电电流中断。只有PPTC组件具有低切换温度,才可避免锂离子过度充电。高切换温度的PPTC(>95℃)不能在电池温度过高时,阻断充电电流。

PolySwitch VTP组件在75℃时动作,变为高阻抗,阻止电池温度快速升高

PPTC过充保护原理

不当充电期间,高电压会加在电池上。PPTC组件内部的充电电流会产生热,同时,化学反应也会生热。根据公式(6),热流在两个物体之间产生。低阻抗PPTC组件内部产生的热非常低,不会影响电池的温度,但对于该组件周围温度会产生较大影响。当电池温度上升(Ta=Tcell),根据公式(6),热会流进PPTC组件中并快速累积起来,最后导致该组件动作(Trip)。一旦被触发动作,充电器电压通过PPTC组件就会降低,而非电池,由于PPTC触发动作,电池因此保持冷温。

瑞侃电路保护系列开发了一种测试方式,称为热截止(thermal cutoff),来仿真PPTC组件在电池过度充电下的反应。将组件放在烤箱中,仿真额定电压下流过组件的充电电流。烤箱中的温度由室温开始稳定增加,直到组件动作为止。热截止温度便定义成PPTC去中断充电电流时的环境温度。图7显示VLR及VTP组件在1A的仿真热截止数据,并且也显示了室温低于TSw以下,阻值的增加与充电的限制。这个图说明了PPTC组件提供了在过电流下的可重置性及非高温保护能力。

标准的热截止测试仿真PPTC组件的自行反应,但因接触电池表面而影响热截止温度。PPTC组件在接近热截止时,在公式(1)的热输出部分有特殊意义,组件以电池的金属外壳做内部的热接点为一特例。图8显示组件以真实电池的金属外壳做内部的热接点,在1A的仿真热截止资料,该例中,热截止温度由电池的热电偶获得。

在特殊电池盒设计中,实际热截止可能是介于图7和图8所示结果之间的某处,需视组件粘贴与电池盒的电路配置而定。这显示电池盒设计者一旦最后组件的选定与机构布局完成后,实现最后温度保护效能评估的重要性,若无法做到这项针对电池盒的系统层级保护检查,恐怕会造成保护功能不完全。相同组件常会在电池盒保护及效能上提供不同的结果。

结语

低温的PPTC组件在接近正常电池盒的使用温度下,能达到充电电流最大值,实现快捷充电。其可重置能力确保不当动作不会造成电池永久性的损坏。PPTC组件可以在不牺牲过电流或是过充电保护的情况下,改善锂电池的效能。

- PPTC(24307)

相关推荐

基于高电压锂离子电池组的充电方法

8945

894510节电池组的监视、平衡与保护硬件平台包括BOM及层图

24节bq2058TX锂离子电池组充放电保护器BQ2058T资料推荐

充电器自动识别1-4节锂离子电池?

锂离子电池保护IC定义和工作原理

锂离子电池保护器

锂离子电池保护器及监控器 (图)

锂离子电池保护器及监控器 (图)

锂离子电池保护线路相关注意事项

锂离子电池充电器电路问题

锂离子电池充电的基础知识以及设计注意事项

锂离子电池充电的问题

锂离子电池主要有哪些类型

锂离子电池充放电基础知识

锂离子电池充放电安全及38.3认证标准

锂离子电池充放电安全及电池检测设计

锂离子电池充放电设备的保护

锂离子电池原理及工艺流程

锂离子电池和锂电池的区别

锂离子电池太阳能充电器设计

锂离子电池有哪几种保护?

锂离子电池的充放电【精美图解】

锂离子电池的制作工艺与工作原理是怎样的

锂离子电池的制造概述

锂离子电池的工作原理和使用注意事项

锂离子电池的性能

锂离子电池的最基本知识

锂离子电池的类型

锂离子电池的设计

锂离子电池简介

锂离子电池集成保护电路的基本功能

锂离子电池组内短路保护解决方案

锂离子电池组的电池保护功能

IP2365:1~4 串锂电池/锂离子电池降压充电 IC

IP2365:1~4 串锂电池/锂离子电池降压充电 IC(英集芯 指定代理 科发鑫

MCP1630RD-LIC1,MCP1630锂离子多电池充电器参考设计

MHP-TA和PPTC在锂电池保护方案中的作用

PL5353A SOT23-5 单电池锂离子/聚合物电池保护集成电路

Sefuse? D6S 三端保险丝的应用于保护锂离子(Li-ion)电池组!!

UCC3957三芯四芯锂离子电池保护电路相关资料下载

XB5136IS单电池锂离子电池组锂聚合物电池组

XB5332A:聚合物电池保护集成解

XB6042低过充释放电压·过温保护·过充电流保护0.4A·两步过流检测: -过放电电流0.4A

XB6042超小封装,电池反向保护

XB6092J2高集成度的锂离子/聚合物电池保护解决方案

XB7608AJ过充检测43V,充电过流7A,放电电流4.3A,内阻小

XB7608AR单电池锂离子电池组

XB8886A单电池锂离子电池组高精度电压检测电路和延迟电路电池反向保护

XB8989AF集成过充过充过流负载短路保护IC

【转】锂离子电池的维护和保存技巧分享

一文详解电池组

一种锂电池组保护板均衡充电的设计方案

什么样的充电方式最好?电动汽车电池组快速充电研究

动力锂离子电池安全技术的进展

动力锂离子电池的安全性

单电池锂离子 / 聚合物电池保护集成电路PW3130

单电池锂离子 / 聚合物电池保护集成电路PW3133A

单节锂离子电池保护器

单节锂离子电池保护电路的改进

四种高电压锂离子电池组的充电方法的比较

基于锂离子电池的过充保护方案

基于DW01A电池保护IC和FS8205A双mosfet的Lipo/锂离子保护板

基于LTC6802的串联锂离子电池组监控平台设计

多节锂离子电池的充放电保护

如何自制手机锂离子电池充电器

如何采用ATJ2085实现锂电池检测系统的设计?

展嵘提供赛芯微XB8989AF充电器反向保护IC

拆解:高压锂离子电池组管理——安全供电的保证

新型智能锂离子电池充电控制器LTC4007应用设计

新型高性能锂离子电池充电器的设计方案

用于锂离子电池的电压保护器BQ29413的介绍

用于大功率锂电池组的电池管理设计

电动摩托车16S-17S锂离子电池组介绍

磷酸铁锂和锂离子电池在紧急呼叫系统中应用哪个效果更佳?

移动电话用锂离子蓄电池及蓄电池组标准

能改善EMI抑制性能的单节锂离子电池充电器参考设计方案

误区:长时间充电对锂离子电池不会有损害?

赛芯XB8886A单电池锂离子电池组高精度电压检测电路和延迟电路电池反向保护

赛芯微充电器反向保护XB8783A

赛芯微xb3153,TWS方案锂电保护IC 蓝牙耳机智能穿戴,二合一力点保护ic

采用锂电池组保护芯片的均衡充电保护板设计方案

锂电保护芯片XB7608AJL过充电压4.1V,过放电压2.4V,充电过流7.5A

锂空气电池未来或击败锂离子电池

高电压锂离子电池组的充电方法

64

64基于“飞电容”技术的动力锂离子电池组保护系统

834

834锂离子电池组的电气特性及其快速智能充电技术的介绍

10

10如何给锂离子电池组做维护?有哪些注意事项?

1896

1896

什么是锂离子电池组,锂离子电池组在组装注意事项

916

916 电子发烧友App

电子发烧友App

评论